权利要求

1.一种金属冶炼后处理用推板炉,其特征在于,包括基础(1)以及设置于基础(1)上的炉膛(2),炉膛(2)内腔的上端设置有加热棒组件(9),炉膛(2)顶端安装有与加热棒组件(9)对应的风机(5);

炉膛(2)内腔设置有框架式的加热侧管(8),加热侧管(8)用于套设在工件的侧面外部,加热侧管(8)的内侧均匀设置有喷嘴(17),所述炉膛(2)内侧设置有热流引导部件,所述热流引导部件包括设置于炉膛(2)内腔侧壁内侧的侧腔(10),侧腔(10)上端与炉膛(2)内腔的上端对应且连通,风机(5)的一端与侧腔(10)对应,所述炉膛(2)内腔的底部内侧设置有与侧腔(10)连通的底腔(7),炉膛(2)内腔底壁设置有与底腔(7)连通的通孔(11),炉膛(2)内腔的侧面设置有可纵向伸缩的伸缩管,伸缩管一端与加热侧管(8)连通,另一端与侧腔(10)连通;

所述炉膛(2)内腔底部水平活动设置有推板(4),基础(1)一端设置有用于驱动推板(4)位移的驱动源(3),推板(4)一端设置有通槽(24),通槽(24)中均匀转动设置有用于对工件进行支撑的支撑辊(25),所述推板(4)的侧边设置有用于驱动加热侧管(8)升降的驱动组件。

2.根据权利要求1所述的金属冶炼后处理用推板炉,其特征在于:所述伸缩管包括设置于炉膛(2)内腔侧壁的上管(12),上管(12)的下端内部竖直活动插接有下管(13),加热侧管(8)的侧面固定在下管(13)下端。

3.根据权利要求2所述的金属冶炼后处理用推板炉,其特征在于:所述驱动组件包括设置于推板(4)侧边且凸出于推板(4)侧壁的推臂(32),所述下管(13)上安装有连接件(18),连接件(18)上活动设置有联动臂(16),炉膛(2)内腔底部的侧边活动连接有与联动臂(16)对应的滑动座(22),联动臂(16)下端与滑动座(22)活动连接,且滑动座(22)的一端与推臂(32)的凸出部分对应,炉膛(2)内腔的底部设置有与滑动座(22)对应的固定座(19),滑动座(22)的一侧与固定座(19)侧壁之间设置有第一弹性件(21)。

4.根据权利要求3所述的金属冶炼后处理用推板炉,其特征在于:所述固定座(19)侧壁设置有一对导杆(20),滑动座(22)活动套接于导杆(20)上。

5.根据权利要求4所述的金属冶炼后处理用推板炉,其特征在于:所述第一弹性件(21)为弹簧,且该弹簧套设于导杆(20)外部。

6.根据权利要求3所述的金属冶炼后处理用推板炉,其特征在于:所述炉膛(2)底部的一端设置有用于对推板(4)进行限位的止挡座(23),所述推板(4)的侧壁设置有驱动腔(28),驱动腔(28)的内侧沿着推板(4)的长度方向活动连接有滑动架(29),滑动架(29)靠近止挡座(23)的一端与驱动腔(28)内腔靠近止挡座(23)的一端内壁之间设置有第二弹性件(31),所述推臂(32)固定在滑动架(29)的侧壁,滑动架(29)远离止挡座(23)的一端设置有延伸至推板(4)外部的驱动杆(27),驱动杆(27)远离滑动架(29)的一端设置有用于与驱动源(3)的输出轴连接的牵引架(26)。

7.根据权利要求6所述的金属冶炼后处理用推板炉,其特征在于:所述支撑辊(25)的端部与驱动腔(28)对应,支撑辊(25)的端部设置有位于驱动腔(28)内腔的齿轮(30),滑动架(29)上设置有多个与齿轮(30)一一对应的齿条(33)。

8.根据权利要求1-7任一项所述的金属冶炼后处理用推板炉,其特征在于:所述炉膛(2)靠近驱动源(3)的一端设置有用于推板(4)进出的开口,该开口上端铰接有隔热炉门(6),且隔热炉门(6)竖直状态下时其底部距离炉膛(2)内腔底部的距离与推板(4)的厚度适配。

9.根据权利要求8所述的金属冶炼后处理用推板炉,其特征在于:所述驱动源(3)为伺服液压缸。

10.根据权利要求2所述的金属冶炼后处理用推板炉,其特征在于:所述炉膛(2)内腔上端靠近侧腔(10)的一侧设置有倾斜状的第二分流板(15);

所述侧腔(10)内侧设置有与上管(12)上端对应的第一分流板(14),且第一分流板(14)为倾斜状。

说明书

技术领域

[0001]本发明涉及推板炉技术领域,尤其涉及一种金属冶炼后处理用推板炉。

背景技术

[0002]金属冶炼后处理环节需通过精准控温消除铸件残余应力、优化金相组织或实现表面改性,推板炉凭借其连续进出料特性及可控气氛能力,成为退火、时效等热处理工艺的核心装备。现有推板炉通常依赖耐高温料盘承载工件,由液压推杆驱动料盘在轨道上步进式通过预热-加热-冷却温区,加热结构多采用顶置电阻带与侧壁硅碳棒组合,辅以强制对流风机提升热交换效率。

[0003]传统推板炉因料盘实体支撑,导致工件底部形成显著热遮蔽区,即便增设底部辅助加热也难以完全消除温差,为补偿均匀性,现有一些方案被迫在顶、侧、底多向冗余布置加热单元,不仅增加设备制造成本,更因热辐射交叉重叠造成部分的无效能耗,不利于节能环保。

发明内容

[0004]本发明要解决的技术问题是:现有技术中存在金属件的加热均匀性差以及能耗高的缺点,为此我们提出一种金属冶炼后处理用推板炉。

[0005]为了实现上述目的,本申请采用了如下技术方案:一种金属冶炼后处理用推板炉,包括基础以及设置于基础上的炉膛,炉膛内腔的上端设置有加热棒组件,炉膛顶端安装有与加热棒组件对应的风机;

炉膛内腔设置有框架式的加热侧管,加热侧管用于套设在工件的侧面外部,加热侧管的内侧均匀设置有喷嘴,所述炉膛内侧设置有热流引导部件,所述热流引导部件包括设置于炉膛内腔侧壁内侧的侧腔,侧腔上端与炉膛内腔的上端对应且连通,风机的一端与侧腔对应,所述炉膛内腔的底部内侧设置有与侧腔连通的底腔,炉膛内腔底壁设置有与底腔连通的通孔,炉膛内腔的侧面设置有可纵向伸缩的伸缩管,伸缩管一端与加热侧管连通,另一端与侧腔连通;

所述炉膛内腔底部水平活动设置有推板,基础一端设置有用于驱动推板位移的驱动源,推板一端设置有通槽,通槽中均匀转动设置有用于对工件进行支撑的支撑辊,所述推板的侧边设置有用于驱动加热侧管升降的驱动组件。

[0006]优选的,所述伸缩管包括设置于炉膛内腔侧壁的上管,上管的下端内部竖直活动插接有下管,加热侧管的侧面固定在下管下端。

[0007]优选的,所述驱动组件包括设置于推板侧边且凸出于推板侧壁的推臂,所述下管上安装有连接件,连接件上活动设置有联动臂,炉膛内腔底部的侧边活动连接有与联动臂对应的滑动座,联动臂下端与滑动座活动连接,且滑动座的一端与推臂的凸出部分对应,炉膛内腔的底部设置有与滑动座对应的固定座,滑动座的一侧与固定座侧壁之间设置有第一弹性件。

[0008]优选的,所述固定座侧壁设置有一对导杆,滑动座活动套接于导杆上。

[0009]优选的,所述第一弹性件为弹簧,且该弹簧套设于导杆外部。

[0010]优选的,所述炉膛底部的一端设置有用于对推板进行限位的止挡座,所述推板的侧壁设置有驱动腔,驱动腔的内侧沿着推板的长度方向活动连接有滑动架,滑动架靠近止挡座的一端与驱动腔内腔靠近止挡座的一端内壁之间设置有第二弹性件,所述推臂固定在滑动架的侧壁,滑动架远离止挡座的一端设置有延伸至推板外部的驱动杆,驱动杆远离滑动架的一端设置有用于与驱动源的输出轴连接的牵引架。

[0011]优选的,所述支撑辊的端部与驱动腔对应,支撑辊的端部设置有位于驱动腔内腔的齿轮,滑动架上设置有多个与齿轮一一对应的齿条。

[0012]优选的,所述炉膛靠近驱动源的一端设置有用于推板进出的开口,该开口上端铰接有隔热炉门,且隔热炉门竖直状态下时其底部距离炉膛内腔底部的距离与推板的厚度适配。

[0013]优选的,所述驱动源为伺服液压缸。

[0014]优选的,所述炉膛内腔上端靠近侧腔的一侧设置有倾斜状的第二分流板;

所述侧腔内侧设置有与上管上端对应的第一分流板,且第一分流板为倾斜状。

[0015]本发明的技术效果和优点:

本发明中,通过设置的框架式的加热侧管、热流引导部件以及多个对工件进行支撑的支撑辊的相互配合,可以仅在一个方位设置加热棒组件即可实现对工件的全面加热,支撑辊与工件的接触为线接触,相较于现有技术的面接触,其接触面积更小,利于工件受热均匀,不仅成本低,而且热辐射交叉重叠率低,节省能耗,有利于节能减排。

[0016]本发明中,驱动组件的设置于推板的位移联动,可以在推板将工件推入炉膛内腔后实现加热侧管的自动下降,从而套设在工件侧面外围,便于工件侧面受热;进一步的,搭配止挡座、滑动架、第二弹性件、驱动杆的设置,可以在推板进入炉膛内腔后保持工件不动实现加热侧管的下降,从而使得多个方向的喷嘴与工件之间距离尽可能缩小,利用快速受热;齿轮、齿条的设置可以在滑动架位移时实现支撑辊的转动,可以在加热侧管位于工件侧面时控制工件往复位移,从而使得工件底部与支撑辊的接触部分有机会裸露,实现更加全面的加热,而且由于工件的往复位移,加热侧管也可以往复升降,且往复升降阶段始终位于工件侧面,便于工件侧面不同位置的受热均匀。

附图说明

[0017]参照附图来说明本发明的公开内容。应当了解,附图仅仅用于说明目的,而并非意在对本发明的保护范围构成限制。在附图中,相同的附图标记用于指代相同的部件:

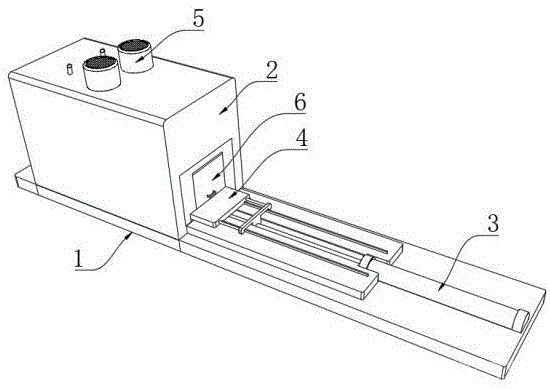

图1为本发明的结构示意图;

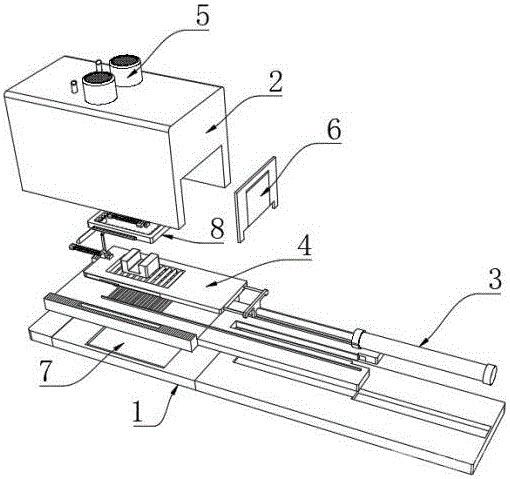

图2为本发明拆解状态下的结构示意图;

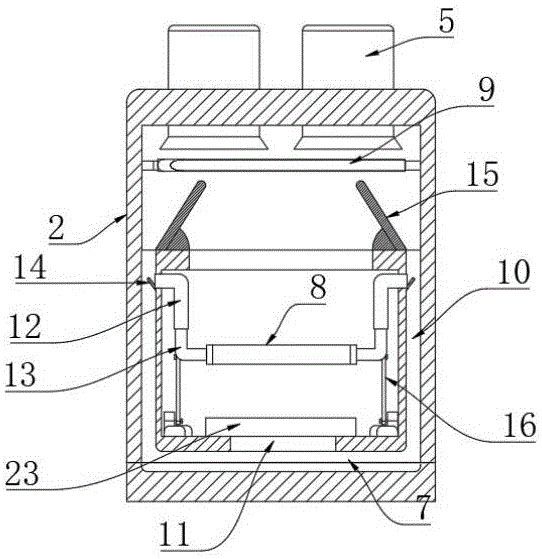

图3为本发明炉膛的侧视剖面结构示意图;

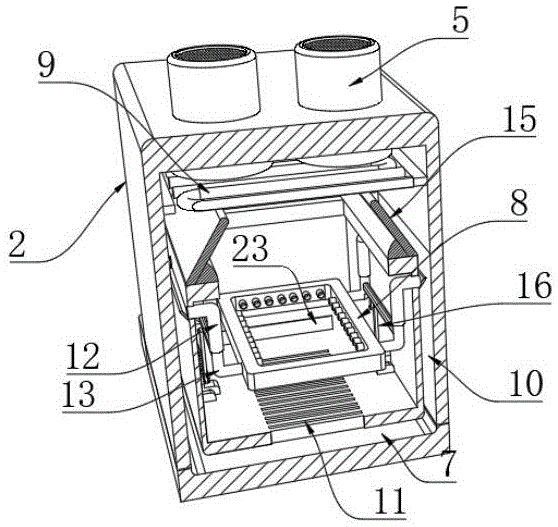

图4为本发明图3基础上的立体状态下的结构示意图;

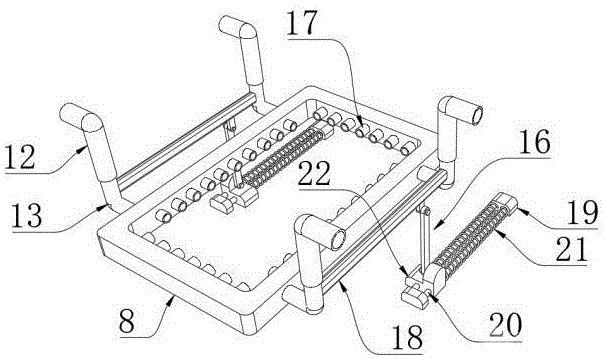

图5为本发明滑动座与加热侧管配合状态下的结构示意图;

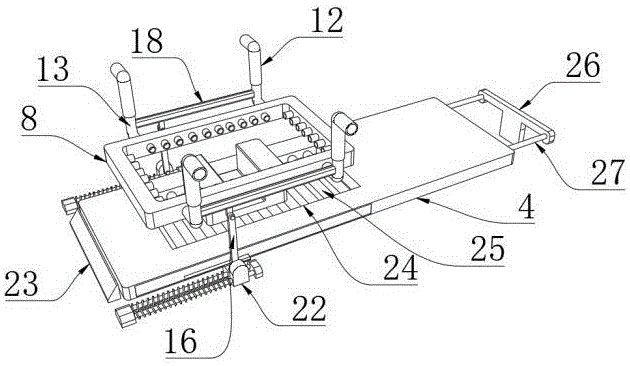

图6为本发明推板与止挡座、加热侧管配合状态下的结构示意图;

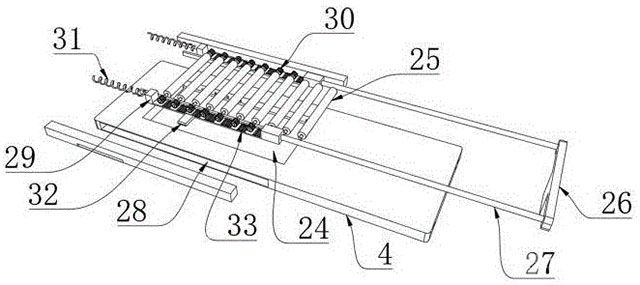

图7为本发明推板拆解状态下的结构示意图。

[0018]图例说明:1、基础;2、炉膛;3、驱动源;4、推板;5、风机;6、隔热炉门;7、底腔;8、加热侧管;9、加热棒组件;10、侧腔;11、通孔;12、上管;13、下管;14、第一分流板;15、第二分流板;16、联动臂;17、喷嘴;18、连接件;19、固定座;20、导杆;21、第一弹性件;22、滑动座;23、止挡座;24、通槽;25、支撑辊;26、牵引架;27、驱动杆;28、驱动腔;29、滑动架;30、齿轮;31、第二弹性件;32、推臂;33、齿条。

具体实施方式

[0019]容易理解,根据本发明的技术方案,在不变更本发明实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本发明的技术方案的示例性说明,而不应当视为本发明的全部或者视为对本发明技术方案的限定或限制。

[0020]参照图1-图4所示,一种金属冶炼后处理用推板炉,包括基础1以及设置于基础1上的炉膛2,炉膛2内腔的上端设置有加热棒组件9,炉膛2顶端安装有与加热棒组件9对应的风机5,炉膛2内腔底部水平活动设置有推板4,基础1一端设置有用于驱动推板4位移的驱动源3,驱动源3优选为伺服液压缸,炉膛2靠近驱动源3的一端设置有用于推板4进出的开口,该开口上端铰接有隔热炉门6,且隔热炉门6竖直状态下时其底部距离炉膛2内腔底部的距离与推板4的厚度适配;

如图2-图6所示,与现有技术不同的是,在炉膛2内腔设置有框架式的加热侧管8,具体为圆弧形或矩形,且其内部尺寸大于工件尺寸,加热侧管8用于套设在工件的侧面外部对工件侧面加热,加热侧管8的内侧均匀设置有喷嘴17,炉膛2内侧设置有热流引导部件,热流引导部件包括设置于炉膛2内腔侧壁内侧的侧腔10,侧腔10上端与炉膛2内腔的上端对应且连通,炉膛2内腔上端靠近侧腔10的一侧设置有倾斜状的第二分流板15,风机5的一端与侧腔10对应,侧腔10内侧设置有与上管12上端对应的第一分流板14,且第一分流板14为倾斜状,炉膛2内腔的底部内侧设置有与侧腔10连通的底腔7,炉膛2内腔底壁设置有与底腔7连通的通孔11,炉膛2内腔的侧面设置有可纵向伸缩的伸缩管,伸缩管一端与加热侧管8连通,另一端与侧腔10连通,具体的,伸缩管包括设置于炉膛2内腔侧壁的上管12,上管12的下端内部竖直活动插接有下管13,加热侧管8的侧面固定在下管13下端;

如图3-图7所示,为了减小与工件的接触面积,在推板4一端设置有纵向的通槽24,通槽24中均匀转动设置有多个用于对工件进行支撑的支撑辊25,为了实现加热侧管8的升降,在推板4的侧边设置有用于驱动加热侧管8升降的驱动组件,作为一种实施例,驱动组件包括设置于推板4侧边且凸出于推板4侧壁的推臂32,下管13上安装有连接件18,连接件18上通过销轴转动设置有联动臂16,炉膛2内腔底部的侧边活动连接有与联动臂16对应的滑动座22,联动臂16下端与滑动座22上端通过销轴转动连接,且滑动座22的一端与推臂32的凸出部分对应,炉膛2内腔的底部的两端各设置有一对与滑动座22对应的固定座19,滑动座22位于同一侧的两个固定座19之间,滑动座22的一侧与远离驱动源3的固定座19的侧壁之间设置有第一弹性件21,第一弹性件21优选为弹簧,从而当加热侧管8向下位移时,第一弹性件21收缩,同时为了增加滑动座22以及第一弹性件21的稳定性,在固定座19侧壁设置有一对导杆20,滑动座22活动套接于导杆20上。

[0021]如图3-图4、图6-图7所示,为了在加热侧管8向下位移时保持工件的不动,在炉膛2底部的一端设置有用于对推板4进行限位的止挡座23,推板4的侧壁设置有驱动腔28,驱动腔28的内侧沿着推板4的长度方向活动连接有滑动架29,滑动架29靠近止挡座23的一端与驱动腔28内腔靠近止挡座23的一端内壁之间设置有第二弹性件31,第二弹性件31优选为弹簧,推臂32固定在滑动架29的侧壁,且在推板4与止挡座23接触之前推臂32不会与滑动座22接触,滑动架29远离止挡座23的一端设置有延伸至推板4外部的驱动杆27,驱动杆27与推板4为活动导向配合,驱动杆27远离滑动架29的一端设置有用于与驱动源3的输出轴螺栓连接的牵引架26,第二弹性件31配置为:在推板4与止挡座23接触之前,当驱动源3通过牵引架26推动推板4位移时,第二弹性件31不会收缩或略微收缩,该部分的设置,可以在工件静止后实现加热侧管8的下移,无需在工件位移过程中进行加热侧管8的下移,因此无需将加热侧管8设置成较大尺寸,且在加热侧管8位于工件侧面外部时还可以控制驱动源3往复带动滑动架29位移,进而推臂32往复推动滑动座22,进而加热侧管8可往复小幅度升降,以此适应工件侧面不同高度的加热。

[0022]如7所示,为了在加热侧管8位于工件侧面往复位移时实现工件的小幅度往复位移,在支撑辊25的端部与驱动腔28对应,支撑辊25的端部设置有位于驱动腔28内腔的齿轮30,滑动架29上设置有多个与齿轮30一一对应的齿条33,且初始时齿条33与齿轮30不啮合。

[0023]需要说明的是,上述各个位于炉膛2内侧的结构部件均为耐高温材质,由于为常规技术手段,本申请不做过多的赘述。

[0024]总体工作原理:使用时,待加热的金属工件置于推板4上的多个支撑辊25上,然后控制驱动源3通过牵引架26带动推板4水平位移进入炉膛2,由于初始时第二弹性件31的弹力作用,滑动架29并不会过多压缩第二弹性件31,第二弹性件31只会轻微收缩,进入后关闭隔热炉门6,初始时推板4带动工件位移至炉膛2进口附近,此时工件与加热侧管8、通孔11以及加热棒组件9并不对应,此时进行预热一段时间,之后继续控制驱动源3带动推板4向里位移,推板4的一端被止挡座23阻挡限位,此时工件与加热侧管8吻合,且加热侧管8的内腔尺寸大于工件尺寸,此时由于推板4被阻挡,驱动源3继续推动牵引架26,则牵引架26会通过驱动杆27带动滑动架29位移压缩第二弹性件31,且滑动架29位移时会带动推臂32位移,进而推臂32推动滑动座22,滑动座22带动联动臂16倾斜并下拉连接件18,且第一弹性件21会收缩,连接件18通过下管13带动加热侧管8下移,进而加热侧管8可套设在工件侧面的外部,风机5下吹,部分热风直接作用于工件上表面,部分热风则在第二分流板15作用下进入侧腔10,进入侧腔10的部分热风在第一分流板14作用下进入上管12,然后通过下管13进入加热侧管8,最后通过喷嘴17吹扫至工件侧面,进入侧腔10的另一部分热风则进入底腔7,然后通过通孔11向上吹扫至工件下表面,且加热侧管8初始向下位移阶段齿条33不与齿轮30啮合,因此支撑辊25不会带动工件位移,当套设在工件侧面外部后齿条33与齿轮30啮合,此时控制驱动源3带动牵引架26牵引架26往复小幅度位移,从而加热侧管8往复升降,且由于滑动架29被驱动杆27带动往复位移,因此齿条33通过齿轮30带动支撑辊25往复位移,进而支撑辊25带动工件小幅度往复平移,从而工件底部与支撑辊25的接触部分可裸露,而且加热侧管8的往复位移也可以对工件侧面不同高度处均匀加热,进而实现更全面的加热,便于受热均匀,需要说明的是,加热侧管8和工件往复运动期间由于第二弹性件31处于收缩状态因此,加热侧管8和工件往复运动期间推板4是保持不动的,最终加热完成后驱动源3将推板4外拉,第二弹性件31复位,加热侧管8上升,然后推板4带动工件外移,移出后冷却即可。

[0025]本发明的技术范围不仅仅局限于上述说明中的内容,本领域技术人员可以在不脱离本发明技术思想的前提下,对上述实施例进行多种变形和修改,而这些变形和修改均应当属于本发明的保护范围内。

说明书附图(7)