权利要求

1.一种基于熔池炼镁的原料进料装置,其特征在于,包括一级进料系统、二级进料系统、关风系统和文丘里射流系统;其中,文丘里射流系统包括文丘里管及其喉口部设置的喉口射流器;关风系统包括一级关风器和二级关风器;

所述一级进料系统位于二级进料系统上方,通过设置有一级关风器的管道与二级进料系统相连通;二级进料系统通过管道与文丘里管喉口部相连通,二级关风器设置于二级进料系统与文丘里射流系统中文丘里管喉口部之间的管道上。

2.根据权利要求1所述的一种基于熔池炼镁的原料进料装置,其特征在于,所述一级进料系统包括两个结构完全相同的一级进料仓;所述一级进料仓中部设置有物料研磨器,物料研磨器下方设置有重量计量装置;原料经物料研磨器研磨后,落入重量计量装置进行称重,控制物料的流量,进入一级关风器。

3.根据权利要求1所述的一种基于熔池炼镁的原料进料装置,其特征在于,所述二级进料系统包括二级进料仓和设置在二级进料仓中的一级搅拌系统;所述二级进料仓以传动轴为中轴线,传动轴上有扇叶搅拌桨;所述传动轴和扇叶搅拌桨构成一级搅拌系统;二级进料仓一端设置有惰性气体入口Ⅰ;二级进料仓出口处还配有氧气监测仪;所述一级搅拌系统搅拌物料的同时,对物料进行进一步研磨;所述二级进料仓出口通过管道依次连接有二级关风器、二级搅拌系统、文丘里管。

4.根据权利要求3所述的一种基于熔池炼镁的原料进料装置,其特征在于,一级关风器和二级关风器为叶轮式结构。

5.根据权利要求1所述的一种基于熔池炼镁的原料进料装置,其特征在于,所述文丘里管两端分别设置有惰性气体入口Ⅱ和物料与惰性气体出口,物料与惰性气体出口和熔池密封连接;物料进入文丘里管后,由经惰性气体入口Ⅱ进入文丘里管的惰性气体,自喉口射流器入口处喷吹至熔池内。

6.根据权利要求5所述的一种基于熔池炼镁的原料进料装置,其特征在于,所述喉口射流器为,在文丘里管喉口处设置贴片,所述贴片厚0.5mm~3mm。

7.根据权利要求6所述的一种基于熔池炼镁的原料进料装置,其特征在于,所述喉口射流器、文丘里管喉口处至与熔池连接处材质相同,为硬质合金,包括铸铁、钢接硬质合金、金属陶瓷、镍基合金、钨钼合金中的一种;

所述金属陶瓷为碳化钨或碳化钛。

8.根据权利要求6所述的一种基于熔池炼镁的原料进料装置,其特征在于,所述喉口射流器及文丘里管喉口处至与熔池连接处内表面电镀或喷涂有耐磨涂层。

9.根据权利要求5所述的一种基于熔池炼镁的原料进料装置,其特征在于,所述惰性气体入口Ⅱ处接有惰性气体回收循环装置,并配备气体压缩及回流供应系统,惰性气体通过惰性气体回收循环装置实现循环使用。

10.一种基于熔池炼镁的原料进料方法,采用权利要求1~9任一项所述装置实现,其特征在于,包括以下步骤:

步骤1.将含镁原料、还原剂和助熔剂分别进行粗磨;

步骤2.将粗磨后的还原剂加入熔池,启动感应加热,对熔池进行加热;将粗磨后的含镁原料和助熔剂原料分别添加至两个一级进料仓;

步骤3.含镁原料和助熔剂分别经物料研磨器研磨后,落入重量计量装置进行称重,控制物料体积流量;

步骤4.打开一级关风器出口,物料经一级关风器进入二级进料仓;

步骤5.含镁原料和助熔剂在二级进料仓内通过一级搅拌系统搅拌、进一步研磨后混合,经二级关风器进入二级搅拌系统;

步骤6.进一步研磨后混合的物料在二级搅拌系统中通过搅拌进一步混合,落入文丘里管喉口处;

步骤7.物料进入文丘里管后,由经惰性气体入口Ⅱ进入文丘里管的惰性气体,自喉口射流器入口处喷垂至熔池内;

步骤8.物料与熔池内熔融状态的还原剂发生还原反应,还原过程中产生的金属镁蒸气通过冷凝器收集后进行进一步精炼纯化;还原熔炼过程中产生的尾渣进一步无害化处理。

说明书

技术领域

[0001]本发明涉及镁冶炼技术领域,具体涉及一种基于熔池炼镁的原料进料装置及方法。

背景技术

[0002]熔池炼镁作为一种重要的镁冶炼技术,在现代工业生产中发挥着关键作用。随着全球经济的持续发展和各行业对镁及镁合金需求的不断攀升,熔池炼镁技术的应用范围日益广泛,涵盖了航空航天、汽车制造、电子通讯等众多领域。然而,在追求高效、高质量生产的当下,现有的熔池炼镁技术面临着诸多严峻挑战,其中进料装置的性能问题成为制约行业进一步发展的关键瓶颈。

[0003]在传统的熔池炼镁进料装置中,由于结构设计和工作原理的局限性,无法实现物料的均匀、稳定输送。这导致在熔池反应过程中,原料不能充分且均匀地参与反应,大量原料在局部区域堆积,而其他区域则原料不足,从而极大地降低了镁的提取率。例如,在一些采用重力自流进料方式的装置中,物料容易因自身特性(如粒度分布不均、湿度差异等)在输送管道中形成堵塞或堆积,使得进料流量时大时小,严重影响了熔池反应的稳定性和连续性。据相关统计数据显示,因进料不均匀导致的镁提取率下降幅度可达10%-20%,这不仅造成了原料的极大浪费,还显著增加了生产成本。

[0004]现有进料装置难以实现多种原料和粘结剂的精确配比和均匀混合。在熔池炼镁过程中,不同的镁矿原料(如白云石、菱镁石、水镁石等)以及粘结剂(如萤石、水玻璃等)需要按照特定的比例进行混合,以确保反应的充分性和产物的质量稳定性。然而,传统装置往往缺乏精确的计量和混合手段,只能依靠人工经验进行大致的配比和简单的搅拌,无法满足现代工业生产对高精度和高质量的要求。这种不精确的配比和混合方式容易导致反应不完全,产生杂质,进而影响镁产品的纯度和性能。例如,在一些实际生产案例中,由于原料配比不准确,导致镁产品中的杂质含量超标,无法满足高端应用领域的质量标准,使得产品的市场竞争力大幅下降。

[0005]在进料过程中,现有装置普遍缺乏有效的气体保护措施。镁矿原料在常温下具有一定的化学活性,容易与空气中的氧气、水分等发生化学反应,导致原料变质。在进料过程中,当原料暴露在空气中时,这种变质现象会更加严重,从而直接影响到熔池炼镁的产品质量。例如,一些原料在与氧气接触后会发生氧化反应,生成氧化物杂质,这些杂质在熔池反应中难以去除,会残留在最终产品中,降低镁的纯度。此外,水分的存在也会影响原料的物理性能,如流动性和粘结性,进而影响进料的稳定性和反应的进行。因此,缺乏有效的气体保护措施成为现有进料装置的一大短板,亟待解决。

[0006]专利CN119980367A公开了一种镁电解槽的自动加料/出料系统及其使用方法,该自动加料/出料系统,通过对镁层厚度测量单元、镁层液位测量单元、第一电动阀门、第二电动阀门、氩气组件、真空组件及分布式控制系统进行联动控制。该发明通过改变传统的人工加料和出料方式,减少了劳动量,提高了生产效率,可节约大量的劳动力,提高电解效率、提高产品质量和设备使用寿命。然而该设备具有一定的局限性,使用范围仅限于电解法炼镁,不适用于行业内使用占比高达90%以上的火法炼镁行业。专利CN119824247A提供了一种竖罐炼镁用料球输送装置和方法,料球输送皮带线远离压球机的一端安装有用于将料球从低处运至高处的大倾角输送皮带,大倾角输送皮带远离料球输送皮带线的一端安装有用于将料球进行水平输送的平皮带线,平皮带线远离大倾角输送皮带的一端设置有用于对料球进行分装的分叉式接料器,分叉式接料器的下方设置有料仓,料仓的下方设置有用于运输料仓的运输组件,运输组件、分叉式接料器、料仓设置在还原车间内。该发明能够有效减少料球在料仓内的运输距离,有效降低了料球的破碎率,还能够有效提高料球装入还原炉的竖罐内的效率。然而该装置的使用基础为球型原料,即原料仍需要经过压球这一步骤,此装置及方法仍未解决金属镁生产周期长的问题。专利CN111321310B公开了一种制备金属镁的方法和系统。其中,制备方法包括:对还原剂或还原剂与助熔剂的混合物进行熔融处理,以便得到还原液;向所述还原液中喷吹锻白或锻白与助熔剂的混合物进行还原处理,以便得到含镁烟气、金属熔体和熔炼渣。该方法可以在常压或正压下实现金属镁的连续化还原冶炼,但该方法对原料要求较高,不能对含镁矿石直接利用,原料的进料方式较为割裂,可能会产生混料不均匀的结果。专利CN111270088A公开了一种感应加热液态搅拌连续炼镁的系统和方法,其中,系统包括:硅铁、镁矿、熔剂原料料仓,各原料料仓均具有惰性气体进口和抽真空口;给料机构;进料管道延伸至密闭室外并与螺旋输送机相连,烟气管道延伸至密闭室外。该系统采用微负压或常压操作,可实现连续加料和排料,实现金属镁连续化生产,降低生产成本。可有效减少喷溅和烟尘含量,提高原镁质量和设备稳定运行状况。然而该设备的进料方式为螺旋传送机进料无法保证原料混合的均匀性,且该设备需要加入搅拌桨进行混料或搅拌,进一步增加了机械强度,同时螺旋式进料机构也无法保障抽完真空后体系内部是无氧状态。

[0007]现有技术通常通过改进进料管道的结构和材质,来提高物料的流动性和输送的均匀性;采用了先进的计量设备和混合技术,以实现原料的精确配比和均匀混合。然而,这些改进措施往往存在一定的局限性。一方面,改进后的装置在实际生产中的稳定性和可靠性仍有待提高,容易受到各种因素的干扰而出现故障;另一方面,这些改进措施的成本较高,增加了企业的生产成本,限制了其在行业内的广泛应用。此外,对于气体保护问题,虽然一些企业尝试在进料过程中通入少量的保护气体,但由于缺乏系统的设计和有效的控制手段,无法实现全面、稳定的气体保护效果。

[0008]因此,现有的技术改进尝试并不能从根本上解决熔池炼镁进料装置存在的问题,迫切需要一种全新的、更加先进的进料装置来满足行业发展的需求。

发明内容

[0009]本发明提供一种基于熔池炼镁的原料进料装置,以低成本方式提高熔池炼镁装置稳定性和可靠性,同时实现全面、稳定的气体保护效果。

[0010]本发明采用以下技术方案:

[0011]一种基于熔池炼镁的原料进料装置,包括一级进料系统、二级进料系统、关风系统和文丘里射流系统;其中,文丘里射流系统包括文丘里管及其喉口部设置的特殊材质的喉口射流器;关风系统包括一级关风器和二级关风器;

[0012]所述一级进料系统位于二级进料系统上方,通过设置有一级关风器的管道与二级进料系统相连通;二级进料系统通过管道与文丘里管喉口部相连通,二级关风器设置于二级进料系统与文丘里射流系统中文丘里管喉口部之间的管道上;

[0013]所述一级进料系统包括两个结构完全相同的一级进料仓;所述一级进料仓中部设置有物料研磨器,物料研磨器下方设置有重量计量装置;原料经物料研磨器研磨后,落入重量计量装置进行称重,控制物料的流量,进入一级关风器;

[0014]所述二级进料系统包括二级进料仓和设置在二级进料仓中的一级搅拌系统;所述二级进料仓以传动轴为中轴线,传动轴上有扇叶搅拌桨;所述传动轴和扇叶搅拌桨构成一级搅拌系统;二级进料仓一端设置有惰性气体入口Ⅰ;二级进料仓出口处还配有氧气监测仪;所述一级搅拌系统搅拌物料的同时,对物料进行进一步研磨;

[0015]所述二级进料仓出口通过管道依次连接有二级关风器、二级搅拌系统、文丘里管;

[0016]所述文丘里管两端分别设置有惰性气体入口Ⅱ和物料与惰性气体出口,物料与惰性气体出口和熔池密封连接;物料进入文丘里管后,由经惰性气体入口Ⅱ进入文丘里管的惰性气体,自喉口射流器入口处喷吹至熔池内;

[0017]所述惰性气体入口Ⅱ处接有惰性气体回收循环装置,并配备气体压缩及回流供应系统,惰性气体通过惰性气体回收循环装置实现循环使用;

[0018]所述一级关风器和二级关风器为叶轮式结构,通过电控实现物料流量精准控制;

[0019]所述喉口射流器、文丘里管喉口处至与熔池连接处材质相同,为硬质合金,包括铸铁、钢接硬质合金、金属陶瓷、镍基合金、钨钼合金中的一种;所述金属陶瓷为碳化钨或碳化钛。

[0020]所述喉口射流器为,在文丘里管喉口处设置贴片,所述贴片厚0.5mm~3mm;

[0021]所述喉口射流器及文丘里管喉口处至与熔池连接处内表面电镀或喷涂有耐磨涂层。

[0022]一种基于熔池炼镁的原料进料方法,采用上述装置实现,包括以下步骤:

[0023]步骤1.将含镁原料、还原剂和助熔剂分别进行粗磨;

[0024]步骤2.将粗磨后的还原剂加入熔池,启动感应加热,对熔池进行加热;将粗磨后的含镁原料和助熔剂原料分别添加至两个一级进料仓;

[0025]步骤3.含镁原料和助熔剂分别经物料研磨器研磨后,落入重量计量装置进行称重,控制物料体积流量;

[0026]步骤4.打开一级关风器出口,物料经一级关风器进入二级进料仓;

[0027]步骤5.含镁原料和助熔剂在二级进料仓内通过一级搅拌系统搅拌、进一步研磨后混合,经二级关风器进入二级搅拌系统;

[0028]步骤6.进一步研磨后混合的物料在二级搅拌系统中通过搅拌进一步混合,落入文丘里管喉口处;

[0029]步骤7.物料进入文丘里管后,由经惰性气体入口Ⅱ进入文丘里管的惰性气体,自喉口射流器入口处喷垂至熔池内;

[0030]步骤8.物料与熔池内熔融状态的还原剂发生还原反应,还原过程中产生的金属镁蒸气通过冷凝器收集后进行进一步精炼纯化;还原熔炼过程中产生的尾渣进一步无害化处理。

[0031]与现有技术相比,本发明的有益效果为:

[0032]1、原料进入熔池反应前在进料仓内得到了充分的混合,避免了物料混合不充分引发的还原不完全的情况,且加入氧气监测装置,极大的避免了由操作过程中引入的氧气干扰还原结果,甚至引发生产安全问题。

[0033]2、引入关风器装置,不同于传统先破真空进料后再次抽真空的进料过程,有效的控制了物料的连续下料速度,进一步缩短了生产周期。

[0034]3、创新性的引入文丘里射流系统,使局部气压增大,惰性气体携带镁蒸气的迁移效果更优异。

[0035]4、含镁物料因进料量大,因而在进入文丘里管时会对管身产生磨损,因此针对文丘里管的材质进行了调整,极大的增强了文丘里管的使用寿命,降低了因频繁更换文丘里管而带来的时间浪费及设备投入的资金浪费。

附图说明

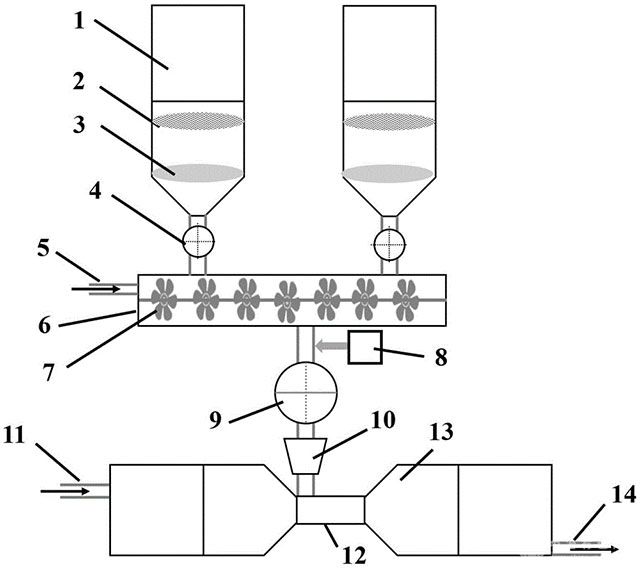

[0036]图1为一种基于熔池炼镁的原料进料装置结构示意图;

[0037]附图标记:1-一级进料仓,2-物料研磨器,3-重量计量装置,4-一级关风器,5-惰性气体入口Ⅰ,6-二级进料仓,7-一级搅拌系统,8-氧气监测仪,9-二级关风器,10-二级搅拌系统,11-惰性气体入口Ⅱ,12-喉口射流器,13-文丘里管,14-物料与惰性气体出口。

具体实施方式

[0038]为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,但本发明的保护范围并不限于所述内容。

[0039]本发明提供的基于熔池炼镁的原料进料装置进行进料时,首先检查各部件的连接是否紧密,确保密封性能良好,防止空气进入进料系统影响相对真空体系。对进料装置进行气密性测试,如有泄漏,及时查找并修复泄漏点。

[0040]选取合适的助熔剂,如氟化钙、氟化钠、氟化钾、氟化镁的一种或几种,以及还原剂与镁矿原料。对选取的原料进行严格的质量检测,确保其纯度和成分符合工艺要求。

[0041]将助熔剂、还原剂和镁矿原料分别进行粉碎处理。根据反应要求,控制原料的粒度分布,使其粒度均匀,以提高反应的接触面积和反应速率。

[0042]将含镁物料与助熔剂物料分别缓慢、均匀地送入一级进料仓内。在进料过程中,要避免物料堆积或堵塞进料口,确保物料能够顺利进入一级进料仓。

[0043]一级进料仓内设置有物料研磨器用于进一步研磨物料,使物料的粒度更加均匀;同时,一级进料仓内设置有重量计量装置,用于控制物料的质量。

[0044]物料通过一级进料仓后进入一级关风器内,其中一级关风器起到隔绝氧气及其他干扰反应进行的其他气体。

[0045]物料经过一级关风器进入二级进料仓中,二级进料仓具备良好密封性能;二级进料仓中设置有一级搅拌系统,与二级进料仓出料口相连,用于对含镁原料、粘结剂进行搅拌、研磨,使其达到适合熔池熔炼的粒度和混合均匀度;二级进料仓下方设置有二级关风器。一级关风器与二级关风器均为叶轮式结构,通过电控实现物料流量精准控制。

[0046]二级进料仓出口处配有氧气监测仪,其作用是检测进料过程中是否有氧气混入,其下方连有二级关风器与二级搅拌系统,其中二级搅拌系统起到进一步混合物料的作用。

[0047]文丘里管喉口处设置有特殊材质的喉口射流器连接在二级搅拌系统的下部,文丘里管一端连接惰性气体入口Ⅱ,另一端设有物料与惰性气体出口,实现物料与惰性气体高效输送。

[0048]惰性气体入口Ⅱ处接有惰性气体回收循环装置,并配备完善的能够实现气体压缩及回流的惰性气体供应系统,使得惰性气体可以循环使用,极大的降低了生产成本;其中惰性气体供应系统用于在进料过程中提供惰性气体保护,防止物料氧化和反应环境受污染。其中用于喷吹的惰性气体经过循环后,进一步净化处理再通过循环泵重新进入氩气喷吹循环流程,实现气体的循环利用。在循环过程中,对惰性气体进行纯度检测和杂质去除,确保其能够持续有效地发挥保护作用。

[0049]本发明提供的一级进料仓材质特殊且容量经过合理设计,分别储存含镁原料和助熔剂;一级进料仓通过下料管与二级进料仓相连接。其中一级进料仓具备良好密封性能;内部设有物料研磨器与称量计重系统,物料研磨器由高性能电机和精密传动装置驱动,采用旋转式对辊结构,可精确控制研磨粒度。通过一级进料仓的原料进入二级进料仓前,首先进行研磨破碎,后进行精确称重计量;一级进料仓下部与一级关风器相连,此处一级关风器的作用为控制进料速率、隔绝气体;一级关风器下端连接二级进料仓,其中二级进料仓中设置有一级搅拌系统,一级进料系统内部设有扇叶搅拌桨,在传动的过程中保证混料的均匀性;二级进料仓出料口处配有氧气监测仪,该装置可以有效监测进料系统内部气体含量,尤其突出监测系统内部的氧气含量,当有氧气混入时,氧气监测仪中的还原物质与氧气反应,防止进料过程中混入氧气进入熔炼装置致使还原的蒸气镁氧化;氧气监测仪下方连有二级关风器,为叶轮式结构,通过电控实现物料流量精准控制;二级关风器下方相连的为二级搅拌系统,将物料进一步混合后运送至下方连接的文丘里管中,文丘里管具有特殊喉部结构,设置有喉口射流器;文丘里管一端设有惰性气体入口Ⅱ,采用特殊分布器结构并配备完善供应系统;文丘里管另一端设有物料与惰性气体出口,与熔池连接且设有多重安全防护,能实现物料与惰性气体高效输送。本发明提供的基于熔池炼镁的原料进料装置可实现精确进料和配比,均匀混合原料,在惰性气体保护下进料,有效提高熔池炼镁生产效率,降低成本,提升产品质量。

[0050]本发明中的喉口射流器、文丘里管喉口处至与熔池连接处材质相同,为硬质合金,包括铸铁、钢接硬质合金、金属陶瓷、镍基合金、钨钼合金中的一种;所述金属陶瓷为碳化钨或碳化钛。

[0051]本发明中的喉口射流器为,在文丘里管喉口处设置0.5mm~3mm的贴片。喉口射流器及文丘里管喉口处至与熔池连接处内表面电镀或喷涂有耐磨涂层。

[0052]下面,将结合附图和实施例对本发明做进一步说明。

[0053]实施例1:

[0054]本实施例提供一种基于熔池炼镁的原料进料装置,如图1所示,包括一级进料系统、二级进料系统、关风系统和文丘里射流系统;其中,文丘里射流系统包括文丘里管13及其喉口部设置的喉口射流器12;关风系统包括一级关风器4和二级关风器9。一级进料系统位于二级进料系统上方,通过设置有一级关风器的管道与二级进料系统相连通;二级进料系统通过管道与文丘里管13喉口部相连通,二级关风器9设置于二级进料系统与文丘里射流系统中文丘里管13喉口部之间的管道上。在文丘里管13喉口处设置的0.5mm~3mm贴片,即为喉口射流器12。喉口射流器12及文丘里管13喉口处至与熔池连接处内表面电镀或喷涂有耐磨涂层。

[0055]一级进料系统包括两个结构完全相同的一级进料仓1;所述一级进料仓1中部设置有物料研磨器2,物料研磨器2下方设置有重量计量装置3;原料经物料研磨器2研磨后,落入重量计量装置3进行称重,控制物料的流量,进入一级关风器4。

[0056]二级进料系统包括二级进料仓6和设置在二级进料仓6中的一级搅拌系统7;所述二级进料仓6以传动轴为中轴线,传动轴上有扇叶搅拌桨;所述传动轴和扇叶搅拌桨构成一级搅拌系统7;二级进料仓6一端设置有惰性气体入口Ⅰ5;二级进料仓6出口处还配有氧气监测仪8;所述一级搅拌系统7在搅拌物料的同时,对物料进行进一步研磨。二级进料仓6出口通过管道依次连接有二级关风器9、二级搅拌系统10、文丘里管13。

[0057]文丘里管13两端分别设置有惰性气体入口Ⅱ11和物料与惰性气体出口14,物料与惰性气体出口14与熔池密封连接;物料进入文丘里管13后,由经惰性气体入口Ⅱ11进入文丘里管13的惰性气体,自喉口射流器12入口处喷吹至熔池内。惰性气体入口Ⅱ11处接有惰性气体回收循环装置,并配备完善的气体压缩及回流供应系统使得惰性气体可以循环使用。

[0058]一级关风器4和二级关风器9为叶轮式结构,通过电控实现物料流量精准控制。

[0059]本实施例还提供一种基于熔池炼镁的原料进料方法,采用上述装置实现,包括以下步骤:

[0060]步骤1.将氟化钙、氟化钠、氟化钾、氟化镁的一种或几种作为助熔剂粗磨至直径为100μm~300μm的细小颗粒。将白云石、菱镁矿、水镁石等含镁原料粗磨至直径为100μm~300μm的细小颗粒。将#75硅铁、Si、Al、铝合金等还原剂粗磨至直径为10μm~300μm的细小颗粒。

[0061]步骤2.将粗磨后的还原剂加入熔池,启动感应加热,对熔池进行加热;将粗磨后的含镁原料助熔剂原料分别添加至两个一级进料仓1中。

[0062]步骤3.含镁物料和助熔剂分别经物料研磨器2研磨后,落入重量计量装置3进行称重,控制物料的体积流量在0.1L/min~2L/min。

[0063]步骤4.打开一级关风器4的出口,使助熔剂与含镁原料进入二级进料仓6。

[0064]步骤5.助熔剂与含镁原料在二级进料仓6内通过一级搅拌系统7搅拌、进一步细磨物料,经二级关风器9进入二级搅拌系统10。

[0065]步骤6.细磨物料再通过二级搅拌系统10进一步混合,此过程控制物料的体积流量在0.1L/min~2L/min,物料颗粒的研磨粒度为10μm~300μm的细小颗粒。使混合物料进入喉口射流器12内,此过程控制物料的体积流量在0.1L/min~2L/min,同时打开惰性气体入口Ⅱ11阀门,使惰性气体从惰性气体入口Ⅱ11处进入为高碳高铬的铸铁材质的喉口射流器12中。其中,文丘里管13喉口处至与熔池连接处材质与喉口射流器12材质相同。

[0066]步骤7.控制文丘里管13惰性气体入口Ⅱ11端惰性气体的进气流量为0.1m3/h~3m3/h,此过程中保证氩气喷吹的过程中物料的射流速度为0.1m/s~2m/s。

[0067]步骤8.物料与熔池内处于熔融状态的还原剂发生还原反应,还原过程中产生的金属镁蒸气通过冷凝器收集,后续将进一步精炼纯化;还原熔炼过程中产生的尾渣进一步无害化处理。

[0068]实施例2:

[0069]本实施例提供一种基于熔池炼镁的原料进料方法,采用实施例1中的装置实现,包括以下步骤:

[0070]步骤1.将氟化钙、氟化钠、氟化钾、氟化镁的一种或几种助熔剂粗磨至直径为20μm~200μm的细小颗粒。将白云石、菱镁矿、水镁石等含镁原料粗磨至直径为20μm~200μm的细小颗粒。将#75硅铁、Si、Al、铝合金等还原剂粗磨至直径为20μm~200μm的细小颗粒。

[0071]步骤2.将粗磨后的还原剂加入熔池,启动感应加热,对熔池进行加热;将粗磨后的含镁原料助熔剂原料分别添加至两个一级进料仓1中。

[0072]步骤3.含镁物料和助熔剂分别经物料研磨器2研磨后,落入重量计量装置3进行称重,控制物料的体积流量在0.2L/min~1.8L/min。

[0073]步骤4.打开一级关风器4的出口,使助熔剂与含镁原料进入二级进料仓6。

[0074]步骤5.助熔剂与含镁原料在二级进料仓6内通过一级搅拌系统搅拌7、进一步细磨物料,经二级关风器9进入二级搅拌系统10。

[0075]步骤6.细磨物料再通过二级搅拌系统10进一步混合,此过程控制物料的体积流量在0.2L/min~1.8L/min,物料颗粒的研磨粒度为20μm~200μm的细小颗粒。使混合物料进入喉口射流器12内,此过程控制物料的体积流量在0.2L/min~1.8L/min,同时打开惰性气体入口Ⅱ11阀门,使惰性气体从惰性气体入口Ⅱ11处进入碳化钨金属陶瓷材质的喉口射流器12中。其中,文丘里管13喉口处至与熔池连接处材质与喉口射流器12材质相同。

[0076]步骤7.控制文丘里管13惰性气体入口Ⅱ11端惰性气体的进气流量为0.2m3/h~2.8m3/h,此过程中保证惰性气体喷吹的过程中物料的射流速度为0.2m/s~1.8m/s。

[0077]步骤8.物料与熔池内处于熔融状态的还原剂发生还原反应,还原过程中产生的金属镁蒸气通过冷凝器收集,后续将进一步精炼纯化;还原熔炼过程中产生的尾渣进一步无害化处理。

[0078]实施例3:

[0079]本实施例提供一种基于熔池炼镁的原料进料方法,采用实施例1中的装置实现,包括以下步骤:

[0080]步骤1.将氟化钙、氟化钠、氟化钾、氟化镁的一种或几种助熔剂粗磨至直径为30μm~100μm的细小颗粒。将白云石、菱镁矿、水镁石等含镁原料粗磨至直径为30~100μm的细小颗粒。将#75硅铁、Si、Al、铝合金等还原剂粗磨至直径为30μm~100μm的细小颗粒。

[0081]步骤2.将粗磨后的还原剂加入熔池,启动感应加热,对熔池进行加热;将粗磨后的含镁原料助熔剂原料分别添加至两个一级进料仓1中。

[0082]步骤3.含镁物料和助熔剂分别经物料研磨器2研磨后,落入重量计量装置3进行称重,控制物料的体积流量在0.5L/min~1.5L/min。

[0083]步骤4.打开一级关风器4的出口,使助熔剂与含镁物料进入二级进料仓6。

[0084]步骤5.助熔剂与含镁原料在二级进料仓6内通过一级搅拌系统搅拌7、进一步细磨物料,经二级关风器9进入二级搅拌系统10。

[0085]步骤6.细磨物料再通过二级搅拌系统10进一步混合,此过程控制物料的体积流量在0.5L/min~1.5L/min,物料颗粒的研磨粒度为30μm~100μm的细小颗粒。使混合物料进入喉口射流器12内,此过程控制物料的体积流量在0.5L/min~1.5L/min,同时打开惰性气体入口Ⅱ11阀门,使惰性气体从惰性气体入口Ⅱ11处进入钢接硬质合金材质的喉口射流器12中。其中,文丘里管13喉口处至与熔池连接处材质与喉口射流器12材质相同。

[0086]步骤7.控制文丘里管13惰性气体入口Ⅱ11端惰性气体的进气流量为0.5m3/h~2.5m3/h,此过程中保证惰性气体喷吹的过程中物料的射流速度为0.5m/s~1.5m/s。

[0087]步骤8.物料与熔池内处于熔融状态的还原剂发生还原反应,还原过程中产生的金属镁蒸气通过冷凝器收集,后续将进一步精炼纯化;还原熔炼过程中产生的尾渣进一步无害化处理。

[0088]实施例4:

[0089]本实施例提供一种基于熔池炼镁的原料进料方法,采用实施例1中的装置实现,包括以下步骤:

[0090]步骤1.将氟化钙、氟化钠、氟化钾、氟化镁的一种或几种助熔剂粗磨至直径为40μm~100μm的细小颗粒。将白云石、菱镁矿、水镁石等含镁原料粗磨至直径为40μm~100μm的细小颗粒。将#75硅铁、Si、Al、铝合金等还原剂粗磨至直径为40μm~100μm的细小颗粒。

[0091]步骤2.将粗磨后的还原剂加入熔池,启动感应加热,对熔池进行加热;将粗磨后的含镁原料助熔剂原料分别添加至两个一级进料仓1中。

[0092]步骤3.含镁物料和助熔剂分别经物料研磨器2研磨后,落入重量计量装置3进行称重,控制物料的体积流量在0.6L/min~1.4L/min。

[0093]步骤4.打开一级关风器4的出口,使助熔剂与含镁物料进入二级进料仓6。

[0094]步骤5.助熔剂与含镁原料在二级进料仓6内通过一级搅拌系统搅拌7、进一步细磨物料,经二级关风器9进入二级搅拌系统10。

[0095]步骤6.细磨物料再通过二级搅拌系统10进一步混合,此过程控制物料的体积流量在0.6L/min~1.4L/min,物料颗粒的研磨粒度为40μm~100μm的细小颗粒。使混合物料进入喉口射流器12内,此过程控制物料的体积流量在0.6L/min~1.4L/min,同时打开惰性气体入口Ⅱ11阀门,使惰性气体从惰性气体入口Ⅱ11处进入碳化钛金属陶瓷材质的喉口射流器12中。其中,文丘里管13喉口处至与熔池连接处材质与喉口射流器12材质相同。

[0096]步骤7.控制文丘里管13惰性气体入口Ⅱ11端惰性气体的进气流量为0.8m3/h~2.4m3/h,此过程中保证惰性气体喷吹的过程中物料的射流速度为0.6m/s~1.4m/s。

[0097]步骤8.物料与熔池内处于熔融状态的还原剂发生还原反应,还原过程中产生的金属镁蒸气通过冷凝器收集,后续将进一步精炼纯化;还原熔炼过程中产生的尾渣进一步无害化处理。

[0098]实施例5:

[0099]本实施例提供一种基于熔池炼镁的原料进料方法,采用实施例1中的装置实现,包括以下步骤:

[0100]步骤1.将氟化钙、氟化钠、氟化钾、氟化镁的一种或几种助熔剂粗磨至直径为50μm~80μm的细小颗粒。将白云石、菱镁矿、水镁石等含镁原料粗磨至直径为50μm~80μm的细小颗粒。将#75硅铁、Si、Al、铝合金等还原剂粗磨至直径为50μm~80μm的细小颗粒。

[0101]步骤2.将粗磨后的还原剂加入熔池,启动感应加热,对熔池进行加热;将粗磨后的含镁原料助熔剂原料分别添加至两个一级进料仓1中。

[0102]步骤3.含镁物料和助熔剂分别经物料研磨器2研磨后,落入重量计量装置3进行称重,控制物料的体积流量在0.8L/min~1.2L/min。

[0103]步骤4.打开一级关风器4的出口,使助熔剂与含镁物料进入二级进料仓6。

[0104]步骤5.助熔剂与含镁原料在二级进料仓6内通过一级搅拌系统7搅拌、进一步细磨物料,经二级关风器9进入二级搅拌系统10。

[0105]步骤6.细磨物料再通过二级搅拌系统10进一步混合,此过程控制物料的体积流量在0.8L/min~1.2L/min,物料颗粒的研磨粒度为50μm~80μm的细小颗粒。使混合物料进入喉口射流器12内,此过程控制物料的体积流量在0.8L/min~1.2L/min,同时打开惰性气体入口Ⅱ11阀门,使惰性气体从惰性气体入口Ⅱ11处进入镍铬合金材质的喉口射流器12中。其中,文丘里管13喉口处至与熔池连接处材质与喉口射流器12材质相同。

[0106]步骤7.控制文丘里管13惰性气体入口Ⅱ11端惰性气体的进气流量为0.8m3/h~1.2m3/h,此过程中保证惰性气体喷吹的过程中物料的射流速度为0.8m/s~1.2m/s。

[0107]步骤8.物料与熔池内处于熔融状态的还原剂发生还原反应,还原过程中产生的金属镁蒸气通过冷凝器收集,后续将进一步精炼纯化;还原熔炼过程中产生的尾渣进一步无害化处理。

[0108]以上技术方案阐述了本发明的技术思路,不能以此限定本发明的保护范围,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上技术方案所作的任何改动及修饰,均属于本发明技术方案的保护范围。

说明书附图(1)