权利要求

1.一种磷铁尾渣协同废旧锰酸锂闪速制备磷酸锰铁锂的方法,其特征在于,该方法包括如下步骤:在翻转振荡器中将质量比为151:181~154:185的磷铁尾渣与废旧锰酸锂在翻转振荡条件下混匀得到混合废料,放于石墨舟中在耐高压反应釜氩气气氛围下采用闪速加热法对混合废料进行脉冲加热快速升温,升温结束后对样品急速冷却,得到磷酸锰铁锂;所述磷铁尾渣主要成分为磷酸铁,包括湿法冶金回收废磷酸铁锂电池得到的磷铁尾渣,或高炉法生产磷铁的含磷炉渣或电炉法生产黄磷的副产物炉渣。

3.根据权利要求1所述的方法,其特征在于,所述翻转振荡的转速为15~40rpm/min,振荡频率3~18Hz。

4.根据权利要求1所述的方法,其特征在于,电流密度为2000-4500A/m2,电压密度为40-55V/m2。

5.根据权利要求1所述的方法,其特征在于,所述氩气气压为0.8~1.3MPa。

6.根据权利要求1所述的方法,其特征在于,快速升温的升温速率为10~60℃/ms。

7.根据权利要求1所述的方法,其特征在于,所述脉冲加热的脉冲频率固定为1000Hz。

8.根据权利要求1所述的方法,其特征在于,所述脉冲加热的脉冲次数为1~50次,时间为1-50ms。

9.根据权利要求1所述的方法,其特征在于,所述急速冷却为水冷或液氮冷冻。

10.根据权利要求1所述的方法,其特征在于,所述急速冷却的冷却速度为200~2.2×103℃/s。

说明书

技术领域:

[0001]本发明涉及废锂电池回收技术领域,具体涉及一种磷铁尾渣协同废旧锰酸锂闪速制备磷酸锰铁锂的方法。

背景技术:

[0002]回收锂电池工业最广泛应用的是湿法冶金回收锂电池,特别是电动汽车退役下来的磷酸铁锂电池。成熟的工艺流程是优先提锂,铁则被氧化为难溶的磷酸铁以尾渣的方式被大量堆放,这些浸出的磷铁尾渣因为杂质多、晶格缺陷大而不能直接用于商业磷酸铁材料,并且目前没有很好的解决方案。如果将这些磷铁尾渣除杂提纯,需要冗长的步骤。另一方面,随着便捷电子器材、智能设备被广泛应用于生活中,这些电子产品的共同特点是大部分为锰酸锂电池,然而,锰酸锂电池价值较低,回收该电池不具备经济性,因此被大量丢弃。因此,当前处置这两种锂电废料显得尤为重要。目前,磷酸锰铁锂因为成本较低、安全性高、低温性能优异、能量密度高而被认为是代替磷酸铁锂的下一代正极材料,目前,已报道的制备磷酸锰铁锂的方法主要包括液相法、高温固相法以及喷雾干燥法等。如中国专利CN115215315利用水热法从不锈钢渣中回收铁锰制备磷酸锰铁锂,水热法制备磷酸锰铁锂需要在高温高压下进行,且需使用大量的有机溶剂会造成严重的环境污染,不适用批量生产。同时不锈钢渣中铁锰元素含量较少,利用其制备磷酸锰铁锂的产率不高。中国专利CN115231541公开报道了利用喷雾干燥法制备磷酸锰铁锂,但该方法所需设备成本较高且操作复杂。很难应对与如今广阔的动力电池市场。CN110396598A公布了一种废旧锂离子电池锰酸锂正极材料回收利用的方法,采用硫酸和双氧水混合溶液浸出,然后再进行水热反应,但是强酸排放高盐废水、浸出+水热冗长的工艺条件会大大降低产能和增大成本。CN119551645A公布了一种高压实磷酸锰铁锂材料及其制备方法和用途,首先需要制备出大粒径的原料后,再进行复配合成前驱体,最后再加入锂盐合成磷酸锰铁锂。虽然得到高电化学性能的正极材料,但是反应步骤长、每段工艺需要精准的调控,极大增大了成本且会面临材料循环稳定性差的隐患。

[0003]因此有必要开发一种磷铁尾渣协同废旧锰酸锂闪速制备磷酸锰铁锂正极材料的方法。

发明内容:

[0004]本发明的目的是提供一种磷铁尾渣协同废旧锰酸锂闪速制备磷酸锰铁锂的方法,解决了湿法冶金工业回收废磷酸铁锂电池排放的尾渣无法高值利用、废锰酸锂回收价值低、磷酸锰铁锂合成步骤长的问题。

[0005]本发明是通过以下技术方案予以实现的:

[0006]一种磷铁尾渣协同废旧锰酸锂闪速制备磷酸锰铁锂的方法,该方法包括如下步骤:在翻转振荡器中将质量比为151:181~154:185的磷铁尾渣与废旧锰酸锂在翻转振荡条件下混匀得到混合废料,放于石墨舟中在耐高压反应釜氩气气氛围下采用闪速加热法对混合废料进行脉冲加热快速升温,升温结束后对样品急速冷却,得到磷酸锰铁锂;所述磷铁尾渣主要成分为磷酸铁,包括湿法冶金回收废磷酸铁锂电池得到的磷铁尾渣(参见US10741890B2、CN108899601B、CN107381604B),或高炉法生产磷铁的含磷炉渣(参见JP5569174B2)或电炉法生产黄磷的副产物炉渣(参见CN115286433B)。

[0007]所述废旧锰酸锂来源于废旧锰酸锂电池正极材料。

[0008]优选地,所述翻转振荡的转速为15~40rpm/min,振荡频率3~18Hz。

[0009]优选地,所述电流密度为2000-4500A/m2,电压密度为40-55V/m2。

[0010]优选地,所述氩气气压为0.8~1.3MPa。

[0011]优选地,快速升温的升温速率为10~60℃/ms。

[0012]优选地,所述脉冲加热的脉冲频率固定为1000Hz。

[0013]优选地,所述脉冲加热的脉冲次数为1~50次,时间为1-50ms。

[0014]优选地,所述急速冷却为水冷或液氮冷冻。

[0015]优选地,所述急速冷却的冷却速度为200~2.2×103℃/s。

[0016]本发明闪速加热法为恒电流密度脉冲加热法,采用恒电流密度或恒电压密度电源,对磷铁尾渣和废旧锰酸锂进行通电加热。所述的闪速加热法基于焦耳热原理,对石墨舟加热,热量传导至磷铁尾渣和废旧锰酸锂上进行闪速加热,通过控制混合原料在石墨舟中堆放的面积,耐高压反应釜在充满氩气后调整电流密度、电压密度、脉冲次数对混合原料加热,加热结束后在耐高压反应釜外侧采用水冷降温或在氩气入口注入液氮进行降温。

[0017]本发明与现有技术相比,具有如下优点:

[0018]1、相比于传统酸洗、修复磷铁尾渣至其它化合物,本发明采用闪速加热法能够省略冗长的除杂提纯步骤,减轻这些步骤排放的废水废渣,并且闪速加热到高温能够修复磷铁尾渣的晶格,避免晶格缺陷导致合成锂电池正极材料时产生的范围缺陷等问题。

[0019]2、相对于传统合成锂电池正极材料时需要球磨、高温烧结、研磨和筛分等需要十几个小时的合成时间,本发明在时间上具有明显的优势,能够有效解决磷酸锰铁锂制备时间冗长的问题,有效提高磷酸锰铁锂的合成效率。

[0020]3、本发明能够回收价值较低的废旧锰酸锂,有效节约了时间成本和人工成本,显著提升工业效益。

[0021]总之,本发明将磷铁尾渣与废旧锰酸锂采用闪速加热法多次脉冲合成磷酸锰铁锂,同步除杂修复磷铁尾渣的晶格、回收废磷酸铁锂电池和废旧锰酸锂这两种废电池合成新正极材料,实现旧电池回收与新电池再制造的完美闭环,省去了传统处理磷铁尾渣和回收锰酸锂时在提纯、浸出、合成中的多个步骤,更重要的是大幅缩短了制造磷酸锰铁锂时需要长时间的高温烧结等复杂工序,有效节约了时间成本和人工成本,合成的磷酸锰铁锂纯度达到99.97%,不仅避免了强酸强碱大量消耗、长时高温的能源浪费而且将两种锂电废料精准定向合成为下一代动力电池正极材料,为废旧锂电池回收和新电池制备提供了高效、经济的闭环方法。

附图说明:

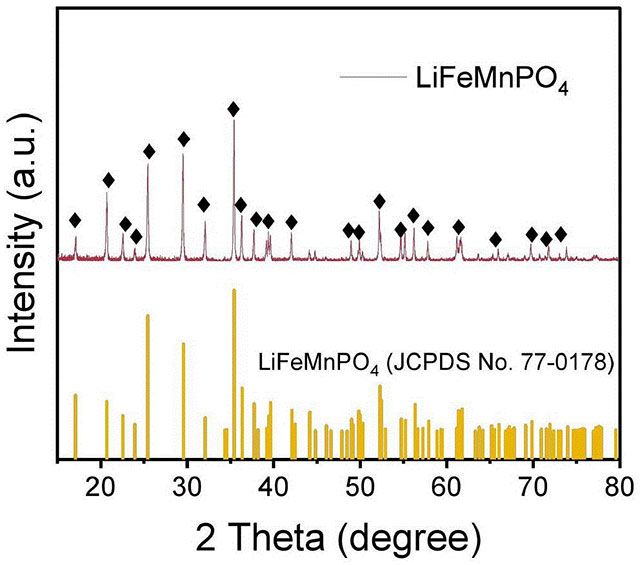

[0022]图1是实施例2得到的磷酸锰铁锂材料XRD图;

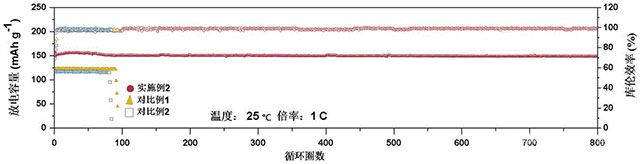

[0023]图2是实施例2、对比例1-2制备磷酸锰铁锂的正极材料长循环性能图。

具体实施方式:

[0024]以下是对本发明的进一步说明,而不是对本发明的限制。

[0025]下面实施例中磷铁尾渣来源于通过硫酸酸洗的方法从废旧磷酸铁锂电池回收的磷铁资源,通过ICP测得磷铁残渣中磷和铁含量的摩尔比将近1:1。废旧锰酸锂来源于废旧锰酸锂电池正极材料。

[0026]实施例1:一种废浸出渣协同废旧锰酸锂闪速制备正极材料的方法

[0027]包括如下步骤:

[0028]在翻转振荡器中加入151g磷铁尾渣和181g废旧锰酸锂,设置翻转振荡的转速为15rpm/min,翻转振荡的振荡频率为3Hz,将混料放置于石墨舟中,随后将石墨舟放置于耐高压反应釜中,电流密度设置为2000A/m2,电压密度为40V/m2,关闭高压反应釜,设置氩气气压为0.8MPa,升温速率为10℃/ms,脉冲次数为1次,时间为1ms,冷却速度为200℃/s。经过上述处理后,两种废料颗粒发生融合,在热能的驱动下发生原子重排合成磷酸锰铁锂。

[0029]实施例2:一种废浸出渣协同废旧锰酸锂闪速制备正极材料的方法

[0030]包括如下步骤:在翻转振荡器中加入151g磷铁尾渣和181g废旧锰酸锂,设置翻转振荡的转速为40rpm/min,翻转振荡的振荡频率为18Hz,将混料放置于石墨舟中,随后将石墨舟放置于耐高压反应釜中,电流密度设置为4500A/m2,电压密度为,55V/m2,关闭高压反应釜,设置氩气气压为1.3MPa,升温速率为60℃/ms,脉冲次数为50次,时间为50ms,冷却速度为2200℃/s。经过上述处理后,两种废料颗粒发生融合,在热能的驱动下发生原子重排合成磷酸锰铁锂。

[0031]实施例3:一种废浸出渣协同废旧锰酸锂闪速制备正极材料的方法

[0032]包括如下步骤:在翻转振荡器中加入151g磷铁尾渣和181g废旧锰酸锂,设置翻转振荡的转速为20rpm/min,翻转振荡的振荡频率为6Hz,将混料放置于石墨舟中,随后将石墨舟放置于耐高压反应釜中,电流密度设置为2500A/m2,电压密度为,43V/m2,关闭高压反应釜,设置氩气气压为0.9MPa,升温速率为20℃/ms,脉冲次数为10次,时间为10ms,冷却速度为600℃/s。经过上述处理后,两种废料颗粒发生融合,在热能的驱动下发生原子重排合成磷酸锰铁锂。

[0033]实施例4:一种废浸出渣协同废旧锰酸锂闪速制备正极材料的方法

[0034]包括如下步骤:在翻转振荡器中加入151g磷铁尾渣和181g废旧锰酸锂,设置翻转振荡的转速为35rpm/min,翻转振荡的振荡频率为15Hz,将混料放置于石墨舟中,随后将石墨舟放置于耐高压反应釜中,电流密度设置为4000A/m2,电压密度为,52V/m2,关闭高压反应釜,设置氩气气压为1.2MPa,升温速率为50℃/ms,脉冲次数为40次,时间为40ms,冷却速度为1800℃/s。经过上述处理后,两种废料颗粒发生融合,在热能的驱动下发生原子重排合成磷酸锰铁锂。

[0035]实施例5:一种废浸出渣协同废旧锰酸锂闪速制备正极材料的方法

[0036]包括如下步骤:在翻转振荡器中加入151g磷铁尾渣和181g废旧锰酸锂,设置翻转振荡的转速为25rpm/min,翻转振荡的振荡频率为9Hz,将混料放置于石墨舟中,随后将石墨舟放置于耐高压反应釜中,电流密度设置为3000A/m2,电压密度为,46V/m2,关闭高压反应釜,设置氩气气压为1MPa,升温速率为30℃/ms,脉冲次数为20次,时间为20ms,冷却速度为1000℃/s。经过上述处理后,两种废料颗粒发生融合,在热能的驱动下发生原子重排合成磷酸锰铁锂。

[0037]实施例6:一种废浸出渣协同废旧锰酸锂闪速制备正极材料的方法

[0038]包括如下步骤:在翻转振荡器中加入151g磷铁尾渣和181g废旧锰酸锂,设置翻转振荡的转速为30rpm/min,翻转振荡的振荡频率为12Hz,将混料放置于石墨舟中,随后将石墨舟放置于耐高压反应釜中,电流密度设置为3500A/m2,电压密度为,49V/m2,关闭高压反应釜,设置氩气气压为1.1MPa,升温速率为40℃/ms,脉冲次数为30次,时间为30ms,冷却速度为1400℃/s。经过上述处理后,两种废料颗粒发生融合,在热能的驱动下发生原子重排合成磷酸锰铁锂。

[0039]对比例1:一种废浸出渣协同废旧锰酸锂闪速制备正极材料的方法

[0040]参考实施例2,不同之处在于,未设置脉冲次数,其余过程及参数均与实施例2相同。

[0041]由于对比例1中加热时未设置脉冲次数,导致温度一直保持在一个较高温度,导致材料在合成后又发生解离成多种铁/锰化合物混杂体,未能实现处置废料的同时合成磷酸锰铁锂。

[0042]对比例2:一种废浸出渣协同废旧锰酸锂闪速制备正极材料的方法

[0043]参考实施例2,不同之处在于,冷却方式为自然降温,其余过程及参数均与实施例2相同。

[0044]由于对比例2中冷却速度较慢,导致锂元素在较高的温度中发生气化生化,合成的材料中锂含量极低,未能实现合成磷酸锰铁锂正极材料。

[0045]实施例1~6和对比例1~2中合成的磷酸锰铁锂产物纯度如表1所示:

[0046]表1

[0047]

[0048]对实施例2、对比例1-2制备磷酸锰铁锂的正极材料进行充放电测试。结果参见图2,显示实施例2具有更长的循环圈数,循环更稳定。

[0049]以上实施例的说明只是用于帮助理解本发明的技术方案及其核心思想,应当指出,对于本技术领域的技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

说明书附图(2)