权利要求

预处理:将铅锌冶炼渣和水混合,在施加高压脉冲等离子体的同时进行超声波空化处理,之后进行固液分离,将得到中间渣料;将所述中间渣料与微波敏化剂混合,利用双频微波交替辐射,得到活化渣料;

低温还原熔炼:将所述活化渣料与生物质炭混合,在1050℃-1150℃的条件下熔炼,分别产出粗铅产品、低铅渣和第一烟气;

梯度烟化吹炼:将所述低铅渣先在1100℃-1200℃的条件下吹炼回收铅锑挥发物,之后在1250℃-1350℃的条件下吹炼回收锌挥发物,得到吹炼尾渣。

2.根据权利要求1所述的回收方法,其特征在于,制备所述中间渣料的过程中,通过调控所述高压脉冲等离子体和所述超声波空化处理的操作参数,以在所述中间渣料内部形成纳米级裂纹网络,控制裂纹密度大于等于200条/mm2,裂纹深度为50μm-200μm;

优选地,施加所述高压脉冲等离子体时,控制电压为270V-330V,脉冲频率为15kHz-25kHz,单脉冲能量为5J-8J,脉宽为40μs-60μs;

优选地,所述超声波空化处理的功率为450W-500W,频率为25kHz-30kHz;

优选地,所述高压脉冲等离子体和所述超声波空化处理的协同作用时间为8min-12min。

3.根据权利要求1或2所述的回收方法,其特征在于,由所述中间渣料制备所述活化渣料的过程中,所使用的所述微波敏化剂为碳化硅粉末,所述中间渣料和所述碳化硅粉末的质量比为100:(3-5);

和/或,所述双频微波交替辐射的过程中,采用的两种微波包括频率为2.2GHz-2.7GHz的第一微波和频率为5.5GHz-6.0GHz的第二微波,所述第一微波和所述第二微波的功率比为1:(1.5-2.5),总功率为4kW-6kW,活化时间为10min-15min。

4.根据权利要求1所述的回收方法,其特征在于,在所述低温还原熔炼的过程中,所采用的所述生物质炭满足:硫质量分数<0.05%,粒径小于0.088mm的质量占比为85%~90%,孔隙率为70%~85%,比表面积≥400m2/g;

和/或,所述活化渣料与所述生物质炭的质量比为10:(2.5-3.5);

和/或,在所述低温还原熔炼的过程中,控制通入气体的氧气体积分数为45%-55%,控制熔炼压力为0.25MPa-0.30MPa,熔炼时间为25min-50min。

5.根据权利要求4所述的回收方法,其特征在于,所采用的所述生物质炭的制备过程包括:

将农业废弃物浸入离子液体-纳米催化剂复合体系中,同时施加高频电磁波与低频电磁波作用,固液分离后得到预处理物料;

将所述预处理物料依次在缺氧、微氧和富氧条件下进行梯度氧限热解,得到热解炭;

将所述热解炭进行超临界二氧化碳渗透膨胀,之后通入氩气和氨气的混合等离子体处理,得到多孔炭;

将所述多孔炭进行电场辅助仿生矿化,在炭骨架上化学键合纳米羟基磷灰石并接枝温敏聚合物。

6.根据权利要求5所述的回收方法,其特征在于,所述离子液体-纳米催化剂复合体系中的离子液体选自1-(3-磺丙基)-3-甲基咪唑硫酸氢盐和1-丁基-3-甲基咪唑氢硫酸盐中的至少一种,所述纳米催化剂为Fe3O4@SiO2核壳纳米粒子催化剂,所述离子液体和所述纳米催化剂的质量比为100:(30-60);

和/或,所述高频电磁波的频率为0.5THz-5THz,所述低频电磁波的频率为50Hz-100Hz,所述高频电磁波和所述低频电磁波的作用时间为60min-180min;

和/或,所述农业废弃物为果壳和秸秆中的至少一种。

7.根据权利要求5所述的回收方法,其特征在于,所述梯度氧限热解过程中,在缺氧阶段控制氧气体积分数小于1%,热解温度为200℃-400℃,热解时间为3min-10min;

在微氧阶段控制氧气体积分数为2%-4%,热解温度为400℃-600℃,热解时间为20min-30min;

在富氧阶段控制氧气体积分数为8%-15%,热解温度为600℃-800℃,热解时间为25min-40min。

8.根据权利要求5所述的回收方法,其特征在于,利用所述热解炭制备所述多孔炭的过程中,控制超临界二氧化碳渗透膨胀的操作压力为8MPa-12MPa,温度为30℃-40℃,处理时间为30min-120min;

和/或,利用所述热解炭制备所述多孔炭的过程中,控制氩气和氨气的混合等离子体处理中氩气和氨气的摩尔比为1:(3-9),混合等离子体的功率为4kW-6kW,处理时间为50min-120min。

9.根据权利要求5所述的回收方法,其特征在于,在炭骨架上化学键合纳米羟基磷灰石并接枝温敏聚合物的过程包括:

对惰性炭骨架进行氧化处理,在其表面引入羧基活性基团或羟基活性基团,得到活性炭骨架;

利用硅烷偶联剂对纳米羟基磷灰石进行表面氨基化修饰,得到氨基化纳米羟基磷灰石;

通过酰胺化反应将所述氨基化纳米羟基磷灰石共价键合到所述活性炭骨架表面的活性基团上,得到键合有纳米羟基磷灰石的炭骨架;

在所述键合有纳米羟基磷灰石的炭骨架表面引入聚合引发剂,并通过表面引发聚合将温敏单体接枝生长,形成具有温度响应性的聚合物。

10.根据权利要求1所述的回收方法,其特征在于,所述梯度烟化吹炼的过程中,喷吹富氧空气和天然气混合燃气,所述富氧空气中氧气体积分数为25%-35%,所述天然气混合燃气中甲烷体积分数为60%-80%,且所述富氧空气和所述天然气混合燃气的体积比为1:(6-15);

和/或,所述梯度烟化吹炼的过程中,先在1100℃-1200℃的条件下吹炼20min-40min,之后在1250℃-1350℃的条件下吹炼15min-45min;

和/或,还包括:将所述低温还原熔炼和所述梯度烟化吹炼过程中产生的烟气经急冷塔处理,控制降温速率为200℃/s-250℃/s;将急冷之后的烟气进行除尘处理,收集粉尘制粒后返回低温还原熔炼阶段,产生的烟气进行脱硫后排放。

说明书

技术领域

[0001]本发明涉及冶金固废资源化技术领域,具体而言,涉及一种铅锌冶炼渣的回收方法。

背景技术

[0002]铅锌冶炼渣是铅、锌金属冶炼过程中产生的固体废弃物,主要来源于火法冶炼(如烧结-鼓风炉工艺、直接熔炼法)和湿法冶炼(如锌浸出渣)等流程。铅锌冶炼渣作为典型危险废物,传统处理技术主要有湿法工艺和火法工艺,但都存在一定的问题:

[0003](1)湿法工艺:浸出液含重金属和强酸,处理成本高(如CN112322902A公开的硫酸浸出法,废水处理费用占运营成本40%以上);

[0004](2)火法工艺:常规微波活化对金属氧化物活化不充分,铅回收率<85%;多采用兰炭还原剂,硫含量高(0.1%~2%),导致烟气脱硫负担增加;烟化炉温度控制粗放,锌锑回收率波动大(±15%)。

[0005]因此,目前亟需改进铅锌冶炼渣的回收工艺,在提高铅锌回收率的同时降低工艺能耗成本。

[0006]鉴于此,特提出本发明。

发明内容

[0007]本发明的目的在于提供一种铅锌冶炼渣的回收方法,旨在提高铅锌回收率的同时降低工艺能耗成本。

[0008]本发明是这样实现的:

[0009]第一方面,本发明提供一种铅锌冶炼渣的回收方法,包括:

[0010]预处理:将铅锌冶炼渣和水混合,在施加高压脉冲等离子体的同时进行超声波空化处理,之后进行固液分离,将得到中间渣料;将中间渣料与微波敏化剂混合,利用双频微波交替辐射,得到活化渣料;

[0011]低温还原熔炼:将活化渣料与生物质炭混合,在1050℃-1150℃的条件下熔炼,分别产出粗铅产品、低铅渣和第一烟气;

[0012]梯度烟化吹炼:将低铅渣先在1100℃-1200℃的条件下吹炼回收铅锑挥发物,之后在1250℃-1350℃的条件下吹炼回收锌挥发物,得到吹炼尾渣。

[0013]在可选的实施方式中,制备中间渣料的过程中,通过调控高压脉冲等离子体和超声波空化处理的操作参数,以在中间渣料内部形成纳米级裂纹网络,控制裂纹密度大于等于200条/mm2,裂纹深度为50μm-200μm;

[0014]优选地,施加高压脉冲等离子体时,控制电压为270V-330V,脉冲频率为15kHz-25kHz,单脉冲能量为5J-8J,脉宽为40μs-60μs;

[0015]优选地,超声波空化处理的功率为450W-500W,频率为25kHz-30kHz;

[0016]优选地,高压脉冲等离子体和超声波空化处理的协同作用时间为8min-12min。

[0017]在可选的实施方式中,由中间渣料制备活化渣料的过程中,所使用的微波敏化剂为碳化硅粉末,中间渣料和碳化硅粉末的质量比为100:(3-5);

[0018]和/或,双频微波交替辐射的过程中,采用的两种微波包括频率为2.2GHz-2.7GHz的第一微波和频率为5.5GHz-6.0GHz的第二微波,第一微波和第二微波的功率比为1:(1.5-2.5),总功率为4kW-6kW,活化时间为10min-15min。

[0019]在可选的实施方式中,在低温还原熔炼的过程中,所采用的生物质炭满足:硫质量分数<0.05%,粒径小于0.088mm的质量占比为85%~90%,孔隙率为70%~85%,比表面积≥400m2/g;

[0020]和/或,活化渣料与生物质炭的质量比为10:(2.5-3.5);

[0021]和/或,在低温还原熔炼的过程中,控制通入气体的氧气体积分数为45%-55%,控制熔炼压力为0.25MPa-0.30MPa,熔炼时间为25min-50min。

[0022]在可选的实施方式中,所采用的生物质炭的制备过程包括:

[0023]将农业废弃物浸入离子液体-纳米催化剂复合体系中,同时施加高频电磁波与低频电磁波作用,固液分离后得到预处理物料;

[0024]将预处理物料依次在缺氧、微氧和富氧条件下进行梯度氧限热解,得到热解炭;

[0025]将热解炭进行超临界二氧化碳渗透膨胀,之后通入氩气和氨气的混合等离子体处理,得到多孔炭;

[0026]将多孔炭进行电场辅助仿生矿化,在炭骨架上化学键合纳米羟基磷灰石并接枝温敏聚合物。

[0027]在可选的实施方式中,离子液体-纳米催化剂复合体系中的离子液体选自1-(3-磺丙基)-3-甲基咪唑硫酸氢盐和1-丁基-3-甲基咪唑氢硫酸盐中的至少一种,纳米催化剂为Fe3O4@SiO2核壳纳米粒子催化剂,离子液体和纳米催化剂的质量比为100:(30-60);

[0028]和/或,高频电磁波的频率为0.5THz-5THz,低频电磁波的频率为50Hz-100Hz,高频电磁波和低频电磁波的作用时间为60min-180min;

[0029]和/或,农业废弃物为果壳和秸秆中的至少一种。

[0030]在可选的实施方式中,梯度氧限热解过程中,在缺氧阶段控制氧气体积分数小于1%,热解温度为200℃-400℃,热解时间为3min-10min;

[0031]在微氧阶段控制氧气体积分数为2%-4%,热解温度为400℃-600℃,热解时间为20min-30min;

[0032]在富氧阶段控制氧气体积分数为8%-15%,热解温度为600℃-800℃,热解时间为25min-40min。

[0033]在可选的实施方式中,利用热解炭制备多孔炭的过程中,控制超临界二氧化碳渗透膨胀的操作压力为8MPa-12MPa,温度为30℃-40℃,处理时间为30min-120min;

[0034]和/或,利用热解炭制备多孔炭的过程中,控制氩气和氨气的混合等离子体处理中氩气和氨气的摩尔比为1:(3-9),混合等离子体的功率为4kW-6kW,处理时间为50min-120min。

[0035]在可选的实施方式中,在炭骨架上化学键合纳米羟基磷灰石并接枝温敏聚合物的过程包括:

[0036]对惰性炭骨架进行氧化处理,在其表面引入羧基活性基团或羟基活性基团,得到活性炭骨架;

[0037]利用硅烷偶联剂对纳米羟基磷灰石进行表面氨基化修饰,得到氨基化纳米羟基磷灰石;

[0038]通过酰胺化反应将氨基化纳米羟基磷灰石共价键合到活性炭骨架表面的活性基团上,得到键合有纳米羟基磷灰石的炭骨架;

[0039]在键合有纳米羟基磷灰石的炭骨架表面引入聚合引发剂,并通过表面引发聚合将温敏单体接枝生长,形成具有温度响应性的聚合物。

[0040]在可选的实施方式中,梯度烟化吹炼的过程中,喷吹富氧空气和天然气混合燃气,富氧空气中氧气体积分数为25%-35%,天然气混合燃气中甲烷体积分数为60%-80%,且富氧空气和天然气混合燃气的体积比为1:(6-15);

[0041]和/或,梯度烟化吹炼的过程中,先在1100℃-1200℃的条件下吹炼20min-40min,之后在1250℃-1350℃的条件下吹炼15min-45min;

[0042]和/或,还包括:将低温还原熔炼和梯度烟化吹炼过程中产生的烟气经急冷塔处理,控制降温速率为200℃/s-250℃/s;将急冷之后的烟气进行除尘处理,收集粉尘制粒后返回低温还原熔炼阶段,产生的烟气进行脱硫后排放。

[0043]本发明具有以下有益效果:本发明改进了铅锌冶炼渣的预处理方式,先利用高压脉冲等离子体和超声波空化协同作用,可以在渣体内部形成纳米级裂纹网络;之后利用双频微波交替辐射有利于降低PbO/ZnO还原活化能。预处理得到的活化渣料依次进行低温还原熔炼、梯度烟化吹炼可以有效回收铅和锌,较传统工艺铅和锌的回收率提升10%-15%;低温还原熔炼可以在更低温度下熔炼,显著降低综合能耗,降低工艺成本。

附图说明

[0044]为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

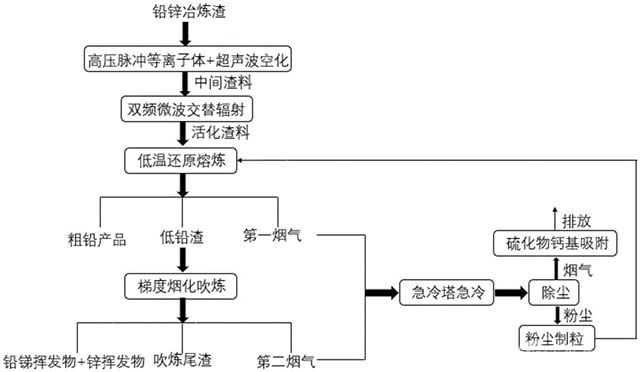

[0045]图1为本发明实施例提供的铅锌冶炼渣的回收方法的工艺流程图。

具体实施方式

[0046]为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0047]针对处理铅锌冶炼渣的现有工艺所存在的锌锑回收率波动大、工艺成本高等问题,发明人优化了预处理工艺以及熔炼工艺,可以显著提高锌锑回收率同时降低工艺能耗。

[0048]本发明实施例提供一种铅锌冶炼渣的回收方法,请参照图1,步骤如下:

[0049]S1、预处理

[0050]将铅锌冶炼渣浸入水中,在施加高压脉冲等离子体的同时进行超声波空化处理,利用高压脉冲等离子体和超声波空化的协调作用,在渣体内部形成纳米级裂纹网络,经固液分离后得到中间渣料。将中间渣料与微波敏化剂混合,利用双频微波交替辐射进一步活化,降低PbO/ZnO的还原活化能,得到活化渣料。

[0051]在一些实施例中,制备中间渣料的过程中,通过调控高压脉冲等离子体和超声波空化处理的操作参数,以在中间渣料内部形成纳米级裂纹网络,控制裂纹密度大于等于200条/mm2,裂纹深度为50μm-200μm。也就是说,在1mm2的范围内,有200条以上的裂纹,且裂纹的深度较深,具体深度为50μm-200μm,如可以为50μm、80μm、100μm、150μm、200μm等。

[0052]进一步地,施加高压脉冲等离子体时,控制电压为270V-330V(如可以为270V、300V、310V、330V等),脉冲频率为15kHz-25kHz(如可以为15kHz、18kHz、20kHz、23kHz、25kHz等),单脉冲能量为5J-8J(如可以为5J、6J、7J、8J等),脉宽为40μs-60μs(如可以为40μs、50μs、60μs等)。超声波空化处理的功率为450W-500W(如可以为450W、460W、470W、480W、490W、500W等),频率为25kHz-30kHz(如可以为25kHz、28kHz、30kHz等)。高压脉冲等离子体和超声波空化处理的协同作用时间为8min-12min,如8min、9min、10min、11min、12min。

[0053]需要说明的是,通过优化施加高压脉冲等离子体以及超声波空化处理的参数,能够进一步促进渣料的内部形成纳米级裂纹产生,形成的纳米级裂纹可以使渣体比表面积增加200%,微波活化时间缩短40%。

[0054]在一些实施例中,由中间渣料制备活化渣料的过程中,所使用的微波敏化剂可以为碳化硅粉末(粒径≤10μm),但不限于此。中间渣料和碳化硅粉末的质量比为100:(3-5),如可以为100:3、100:4、100:5等。双频微波交替辐射的过程中,采用的两种微波包括频率为2.2GHz-2.7GHz的第一微波和频率为5.5GHz-6.0GHz的第二微波,第一微波和第二微波的功率比为1:(1.5-2.5),总功率为4kW-6kW,活化时间为10min-15min。通过优化双频微波交替辐射的操作参数,使PbO/ZnO还原活化能降低30%,有利于降低还原熔炼时的操作温度,降低能耗。

[0055]具体地,第一微波的频率可以为2.20GHz、2.40GHz、2.45GHz、2.50GHz、2.60GHz、2.70GHz等;第二微波的频率可以为5.5GHz、5.6GHz、5.7GHz、5.8GHz、5.9GHz、6.0GHz等;第一微波和第二微波的功率比可以为1:1.5、1:1.8、1:2.0、1:2.3、1:2.5等;总功率可以为4kW、5kW、6kW等;活化时间可以为10min、13min、15min等。

[0056]S2、低温还原熔炼

[0057]将活化渣料与生物质炭混合,在1050℃-1150℃的条件下熔炼,分别产出粗铅产品、低铅渣和第一烟气。本发明实施例采用生物质炭作为还原剂,生物质炭硫含量仅为兰炭的约1/40,烟气SO减排约98%,使本发明提供的工艺具备较好的环保优势。本发明实施例可以在更低温度下进行还原熔炼,使侧吹炉温度降低约150℃,综合能耗减少约40%。

[0058]进一步地,在低温还原熔炼的过程中,控制通入气体的氧气体积分数为45%-55%,控制熔炼压力为0.25MPa-0.30MPa,熔炼时间为25min-50min。通过调控还原熔炼的条件使还原反应充分进行,熔炼后产生的粗铅处于流动状态便于与下方的低铅渣分离,所产生的第一烟气为低硫烟气(SO2浓度<100mg/m3)。分离得到的粗铅产品中,Pb>98%,Sb<0.5%,Zn<1.5%;分离得到的低铅渣中,Pb<1.5%,Zn 15%~35%,Sb 20%~40%。

[0059]具体地,低温还原熔炼的过程中,控制熔炼温度可以为1050℃、1080℃、1100℃、1130℃、1150℃等,送入富氧侧吹炉中的气体中氧气体积分数可以为45%、48%、50%、53%、55%等,熔炼压力可以为0.25MPa、0.26MPa、0.27MPa、0.28MPa、0.29MPa、0.30MPa等,熔炼时间可以为25min、30min、40min、50min等。

[0060]在一些实施例中,在低温还原熔炼的过程中,所采用的生物质炭满足:硫质量分数<0.05%,粒径小于0.088mm的质量占比为85%~90%,含水率0.3%-0.8%,孔隙率为70%~85%,比表面积≥400m2/g,固定碳含量≥88%。生物质炭的粒径、孔隙率以及比表面积满足上述范围,有利于提升还原效果,促进反应快速进行。活化渣料与生物质炭的质量比为10:(2.5-3.5),如可以为10:2.5、10:2.8、10:3.0、10:3.3、10:3.5等。

[0061]在一些实施例中,所采用的生物质炭的制备过程包括:(1)将农业废弃物浸入离子液体-纳米催化剂复合体系中,同时施加高频电磁波与低频电磁波作用,固液分离后得到预处理物料;(2)将预处理物料依次在缺氧、微氧和富氧条件下进行梯度氧限热解,得到热解炭;(3)将热解炭进行超临界二氧化碳渗透膨胀,之后通入氩气和氨气的混合等离子体处理,得到多孔炭;(4)将多孔炭进行电场辅助仿生矿化,在炭骨架上化学键合纳米羟基磷灰石并接枝温敏聚合物。本发明实施例优化了生物质炭的制备工艺,所制备的生物质炭具有智能响应释放功能,全过程实现零化学污染活化,产物比表面积>1200m2/g,兼具高吸附容量(Pb2+>450mg/g)与40℃触发释放特性(>90%)。

[0062]关于步骤(1):

[0063]通过同时施加高频电磁波与低频电磁波,利用高低频电磁波的协同作用,能够定向裂解生物质超分子结构并构建三维渗透通道。

[0064]在一些实施例中,农业废弃物可以为果壳和秸秆中的至少一种,可以为以上任意一种或几种,将农业废弃物破碎后再使用。

[0065]在一些实施例中,离子液体-纳米催化剂复合体系中的离子液体选自1-(3-磺丙基)-3-甲基咪唑硫酸氢盐和1-丁基-3-甲基咪唑氢硫酸盐中的至少一种,离子液体可以为以上任意一种或几种。离子液体的作用主要有以下两点:酸性位点催化β-1,4-糖苷键断裂;THz波(太赫兹波)促进离子振动,增强木质素解聚。

[0066]在一些实施例中,离子液体-纳米催化剂复合体系中的纳米催化剂可以为Fe3O4@SiO2核壳纳米粒子催化剂(粒径20±5nm)。离子液体和纳米催化剂的质量比为100:(30-60),如可以为100:30、100:40、100:50、100:60等。纳米催化剂的作用主要有以下两点:高频电磁场(0.5-5THz)下产生局域表面等离子体共振;催化木质素苯丙烷单元脱甲基反应。具体地,Fe3O4@SiO2核壳纳米粒子催化剂可以购自西安齐岳生物科技有限公司,型号为化学纯CP/10ml。

[0067]在一些实施例中,高频电磁波的频率为0.5THz-5THz,如可以为0.5THz、1.0THz、2.0THz、3.0THz、4.0THz、5.0THz等;低频电磁波的频率为50Hz-100Hz,如可以为50Hz、60Hz、70Hz、80Hz、90Hz、100Hz等。高频电磁波和低频电磁波的作用时间为60min-180min,如可以为60min、80min、100min、130min、150min、180min等。

[0068]关于步骤(2):

[0069]梯度氧限热解阶段可以是在旋转多腔体反应器中进行,依次经历缺氧、微氧和富氧环境,实现含氧官能团保留、微孔原位刻蚀与脉冲式介孔造孔。

[0070]在一些实施例中,在缺氧阶段控制氧气体积分数小于1%,如可以为0.9%、0.5%、0.1%等;热解温度为200℃-400℃,如可以为200℃、250℃、300℃、350℃、400℃等;热解时间为3min-10min,如可以为3min、5min、8min、10min等。

[0071]在一些实施例中,在微氧阶段控制氧气体积分数为2%-4%,如可以为2%、3%、4%等;热解温度为400℃-600℃,如可以为400℃、450℃、500℃、550℃、600℃等;热解时间为20min-30min,如可以为20min、23min、25min、28min、30min等。

[0072]在一些实施例中,在富氧阶段控制氧气体积分数为8%-15%,如可以为8%、10%、13%、15%等;热解温度为600℃-800℃,如可以为600℃、650℃、700℃、750℃、800℃等;热解时间为25min-40min,如可以为25min、30min、35min、40min等。

[0073]关于步骤(3):

[0074]将热解炭进行超临界二氧化碳渗透膨胀,之后通入氩气和氨气的混合等离子体处理,得到具有微孔和介孔的多孔炭。

[0075]在一些实施例中,利用热解炭制备多孔炭的过程中,控制超临界二氧化碳渗透膨胀的操作压力为8MPa-12MPa,温度为30℃-40℃,处理时间为30min-120min,利用超临界二氧化碳进行渗透膨胀,扩大炭材料的孔隙大小。具体地,超临界二氧化碳渗透膨胀的操作压力可以为8MPa、9MPa、10MPa、11MPa、12MPa等;处理温度可以为30℃、33℃、35℃、38℃、40℃等;处理时间可以为30min、50min、80min、100min、120min等。

[0076]在一些实施例中,利用热解炭制备多孔炭的过程中,控制氩气和氨气的混合等离子体处理中氩气和氨气的摩尔比为1:(3-9),混合等离子体的功率为4kW-6kW,处理时间为50min-120min。通过调控操作参数,利用高能自由基同步完成氮掺杂与分级孔调控(微孔:介孔约为1:2)。具体地,气和氨气的混合等离子体处理中氩气和氨气的摩尔比可以为1:3、1:4、1:5、1:6、1:7、1:8、1:9等;混合等离子体的功率可以为4kW、5kW、6kW等;处理时间可以为50min、80min、100min、120min等。

[0077]关于步骤(4):

[0078]将多孔炭进行电场辅助仿生矿化,在炭骨架上化学键合纳米羟基磷灰石并接枝温敏聚合物,形成具有智能响应释放功能的复合生物质炭。

[0079]在一些实施例中,在炭骨架上化学键合纳米羟基磷灰石并接枝温敏聚合物的过程包括:对惰性炭骨架进行氧化处理(如浓酸氧化),在其表面引入羧基活性基团或羟基活性基团,得到活性炭骨架;利用硅烷偶联剂(如APTES)对纳米羟基磷灰石(nHA)进行表面氨基化修饰,得到氨基化纳米羟基磷灰石;通过酰胺化反应将氨基化纳米羟基磷灰石共价键合到活性炭骨架表面的活性基团(如羧基)上,得到键合有纳米羟基磷灰石的炭骨架;在键合有纳米羟基磷灰石的炭骨架表面引入聚合引发剂,并通过表面引发聚合(如ATRP)将温敏单体(如NIPAM)接枝生长,形成具有温度响应性的聚合物。

[0080]S3、梯度烟化吹炼

[0081]将步骤S2得到的低铅渣先在1100℃-1200℃的条件下吹炼20min-40min,回收铅锑挥发物(Pb回收率>95%,Sb>89%),之后在1250℃-1350℃的条件下吹炼15min-45min,回收锌挥发物(锌回收率>90%),得到吹炼尾渣和第二烟气。吹炼尾渣可以达到一般固废标准:Pb<0.3%,Zn<0.8%。

[0082]具体地,铅锑富集阶段的吹炼温度可以为1100℃、1130℃、1150℃、1180℃、1200℃等,吹炼时间可以为20min、30min、40min等;锌回收的吹炼温度可以为1250℃、1280℃、1300℃、1330℃、1350℃等,吹炼时间可以为15min、20min、30min、40min、45min等。

[0083]在一些实施例中,梯度烟化吹炼的过程中,喷吹富氧空气和天然气混合燃气,富氧空气中氧气体积分数为25%-35%(如可以为25%、30%、35%等),天然气混合燃气中甲烷体积分数为60%-80%(如可以为60%、70%、80%等),天然气混合燃气的热值≥8500kcal/m3,且富氧空气和天然气混合燃气的体积比为1:(6-15),如可以为1:6、1:8、1:10、1:12、1:15等。

[0084]S4、烟气-粉尘闭环循环

[0085]将低温还原熔炼和梯度烟化吹炼过程中产生的烟气经急冷塔处理,控制降温速率为200℃/s-250℃/s,以抑制二噁英生成。将急冷之后的烟气进行除尘处理,收集粉尘制粒后返回低温还原熔炼阶段,产生的烟气进行脱硫后排放。

[0086]具体地,除尘方式不限,可以为脉冲反吹布袋收尘,如可以通过PTFE覆膜脉冲布袋(过滤速度0.20~0.35m/min,除尘时间3~10min,耐受260℃,粉尘截留率>99.9%)收尘,粉尘制粒后返回侧吹炉,硫化物经钙基吸附(Ca/S摩尔比2.5:1)固定,脱硫率>99%。

[0087]需要说明的是,本发明实施例提供的回收工艺创新性地采用高压脉冲等离子体-超声波协同预处理技术,在冶炼渣内部形成纳米级裂纹网络;引入多频段微波(如2.45GHz/5.8GHz交替)与碳化硅敏化剂协同活化金属氧化物;以生物质炭替代传统兰炭作为还原剂,其硫含量<0.05%,粒径-0.088mm占85%~90%,实现低温高效还原;烟化炉采用梯度控温(1100-1200℃铅锑挥发区→1250-1350℃锌富集区)精准回收多金属;建立烟气-粉尘-废渣闭环循环系统,危废渣综合利用率达98.5%。本发明较传统工艺能耗降低40%,铅回收率提升至96.2%,锌回收率达91.5%,较传统工艺提升10%~15%,尾渣重金属含量低于国标限值50%。

[0088]本发明实施例提供的回收工艺特别适用于含铅40%~60%、锌5%~15%、锑0.2%~2%的危废渣处理。

[0089]以下结合实施例对本发明的特征和性能作进一步的详细描述。

[0090]实施例1

[0091]本实施例提供一种铅锌冶炼渣的回收方法,请参照图1,步骤如下:

[0092](1)预处理

[0093]铅锌冶炼渣来自广西某冶炼厂渣,按质量百分比计,Pb 48.00%、Zn5.30%、Sb0.50%。

[0094]将铅锌冶炼渣浸入去离子水中,施加高压脉冲等离子体(参数:电压300V,脉冲频率20kHz,单脉冲能量6J,脉宽50μs)与超声波空化(功率500W,频率28kHz)协同作用10min。过滤后添加5%碳化硅粉末(粒径≤10μm)作为微波敏化剂,利用双频微波交替辐射(2.45GHz/5.8GHz,功率比1:2,总功率5kW)活化12min。

[0095]得到的活化渣内部形成纳米级裂纹网络,控制裂纹密度大于等于200条/mm2,裂纹深度为50μm-200μm。

[0096](2)低温还原熔炼

[0097]将步骤(1)得到的活化渣与生物质炭按质量比10:3.0混合,送入富氧侧吹炉,控制O2浓度50%、压力0.28MPa,在1100℃下熔炼40min,产出:

[0098]粗铅:Pb 98.5%,Sb 0.3%;

[0099]低铅渣:Pb 0.28%、Zn 0.65%。

[0100]其中,生物质炭的制备过程如下:1)将破碎的农业废弃物(玉米秸秆)浸入离子液体-纳米催化剂复合体系(1-(3-磺丙基)-3-甲基咪唑硫酸氢盐和Fe3O4@SiO2核壳纳米粒子催化剂按照质量比100:30混合形成),通过同时施加3THz高频与80Hz低频电磁波协同作用100min,定向裂解生物质超分子结构并构建三维渗透通道。2)预处理后的物料进入梯度氧限热解阶段——在旋转多腔体反应器中,依次经历缺氧(300℃,O2体积分数为0.5%,3min)、微氧(500℃,O2体积分数为3%,20min)及富氧(700℃,O2体积分数为10%,25min)环境,实现含氧官能团保留、微孔原位刻蚀与脉冲式介孔造孔。3)热解炭经超临界CO2(10MPa,35℃,30min)渗透膨胀后,通入氩/氨混合等离子体(氩气和氨气的摩尔比为1:3,5kW,50min),利用高能自由基同步完成氮掺杂与分级孔调控(微孔:介孔=1:2)。4)最终通过电场辅助仿生矿化,在炭骨架上化学键合纳米羟基磷灰石并接枝温敏聚合物,形成具有智能响应释放功能的复合生物质炭。具体步骤如下:首先对步骤3)得到的惰性炭骨架利用质量分数为5%的稀硫酸溶液200ml在80℃水浴中搅拌10min,离心洗涤至中性,60℃真空干燥,得到活性炭骨架;随后,利用硅烷偶联剂(APTES,0.1g)和纳米羟基磷灰石(1.0g)混合于100mL无水乙醇中,在氮气保护下,70℃进行回流反应6h,进行离心洗涤,干燥得到氨基化纳米羟基磷灰石;接着,将0.1g氨基化纳米羟基磷灰石、1.0g活性炭骨架分散于PBS缓冲液中,与50ml缩合剂(EDC和NHS摩尔比为1:1)混合,在25℃下电场辅助反应(电场强度:1V/cm)12h,将氨基化纳米羟基磷灰石共价键合到活化炭表面的羧基上,离心去除游离纳米羟基磷灰石得到键合有纳米羟基磷灰石的炭骨架;最后,取0.5g键合有纳米羟基磷灰石的炭骨架,温敏单体(N-异丙基丙烯酰胺)5.0g,聚合引发剂(0.05g,2-溴异丁酸乙酯),混合在50ml甲苯/水混合溶液中(1:1),在70℃氮气保护下,反应20min,用冷乙醇洗涤去除均聚物,干燥得到具有温度响应性的聚合物。

[0101]经测试,本实施例合成的生物质炭满足:硫含量<0.05%,粒径-0.088mm占88%,孔隙率80%,比表面积800m2/g。

[0102](3)梯度烟化吹炼

[0103]第一阶段(铅锑富集):将低铅渣在1150℃下吹炼30min,喷吹富氧空气(O 30%)与天然气混合燃气(CH占比70%,热值≥8500kcal/m3),富氧空气和天然气混合燃气的体积比为1:15,回收铅锑挥发物;

[0104]第二阶段(锌回收):升温至1300℃,吹炼30min,尾渣达一般固废标准。

[0105](4)烟气-粉尘闭环循环

[0106]步骤(2)和步骤(3)产生的烟气经急冷塔(降温速率200℃/s)降温,通过PTFE覆膜脉冲布袋收尘,粉尘制粒后返回侧吹炉,硫化物经钙基吸附(Ca/S摩尔比2.5:1)固定,脱硫率>99%。

[0107]经测试,本实施例提供的回收方法的铅回收率99.02%,锌回收率98.69%,尾渣Pb1.2%,能耗1.3吨标煤/吨渣。

[0108]实施例2

[0109]原料:江西某渣,Pb 50.91%、Zn 7.48%、Sb 0.48%;

[0110]具体步骤与实施例1的区别仅在于:步骤(3)梯度烟化吹炼过程中,第一阶段1200℃回收铅锑(Pb 95.8%、Sb 89.5%),第二阶段1300℃回收锌(Zn 91.7%);

[0111]粉尘循环:布袋除尘效率99.9%,粉尘回用率95%,危渣减量化99.3%。

[0112]实施例3

[0113]与实施例1的区别仅在于:步骤(1)的操作参数不同,具体如下:将铅锌冶炼渣浸入去离子水中,施加高压脉冲等离子体(参数:电压270V,脉冲频率15kHz,单脉冲能量5J,脉宽40μs)与超声波空化(功率450W,频率25kHz)协同作用8min。过滤后添加3%碳化硅粉末(粒径≤10μm)作为微波敏化剂,利用双频微波交替辐射(2.2GHz/5.5GHz,功率比1:1.5,总功率4kW)活化15min。

[0114]经测试,本实施例提供的回收方法的铅回收率98.69%,锌回收率97.23%,尾渣Pb2.3%,能耗2.0吨标煤/吨渣。

[0115]实施例4

[0116]与实施例1的区别仅在于:步骤(1)的操作参数不同,具体如下:将铅锌冶炼渣浸入去离子水中,施加高压脉冲等离子体(参数:电压330V,脉冲频率25kHz,单脉冲能量8J,脉宽60μs)与超声波空化(功率500W,频率30kHz)协同作用12min。过滤后添加5%碳化硅粉末(粒径≤10μm)作为微波敏化剂,利用双频微波交替辐射(1.7GHz/6.0GHz,功率比1:2.5,总功率6kW)活化10min。

[0117]经测试,本实施例提供的回收方法的铅回收率98.25%,锌回收率97.01%,尾渣Pb2.6%,能耗2.9吨标煤/吨渣。

[0118]对比例1

[0119]与实施例1的区别仅在于:不进行步骤(1),同时将步骤(2)中的生物质炭替换为等量的兰炭还原。

[0120]结果显示:相同原料下,铅回收率仅82.3%,尾渣Pb 1.2%,能耗1.3吨标煤/吨渣。

[0121]对比例2

[0122]与实施例1的区别仅在于:步骤(1)在进行高压脉冲等离子体处理时,不进行超声波空化处理。

[0123]经测试,本对比例提供的回收方法的铅回收率95.36%,锌回收率94.03%,尾渣Pb10.9%,能耗5.98吨标煤/吨渣。

[0124]对比例3

[0125]与实施例1的区别仅在于:步骤(1)在进行超声波空化处理时,不进行高压脉冲等离子体处理。

[0126]经测试,本对比例提供的回收方法的铅回收率89.36%,锌回收率88.02%,尾渣Pb20.36%,能耗15.03吨标煤/吨渣。

[0127]对比例4

[0128]与实施例1的区别仅在于:步骤(1)双频微波交替辐射替换为单频微波辐射,功率5kW,活化12min。

[0129]经测试,本对比例提供的回收方法的铅回收率90.32%,锌回收率89.36%,尾渣Pb11.36%,能耗10.39吨标煤/吨渣。

[0130]以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

说明书附图(1)