权利要求

1.湿法冶炼废水处理方法,其特征在于,包括以下步骤:

S1:对预处理后的湿法冶炼废水进行氯置换电渗析处理,得脱氯后液体、氯化钠溶液、以及混合液;

S2:对步骤S1得到的脱氯后液体进行金属提炼处理,得金属制品;对步骤S1得到的氯化钠溶液进行反渗透处理,得产水和浓水;对步骤S1得到的混合液进行纳滤处理,得氯化钠溶液和硫酸钠溶液;

S3:对步骤S2得到的浓水进行双极膜电渗析处理,得酸液、碱液、以及氯化钠溶液,得到的氯化钠溶液回用至步骤S2的反渗透工段,酸液和碱液回用。

2.根据权利要求1所述的湿法冶炼废水处理方法,其特征在于:

步骤S3还包括:将步骤S2得到的产水一部分回用至步骤S2的氯置换电渗析工段,另一部分送入双极膜电渗析工段。

3.根据权利要求2所述的湿法冶炼废水处理方法,其特征在于:

步骤S3还包括:将步骤S2纳滤处理得到的氯化钠溶液送入反渗透工段,将步骤S2得到的硫酸钠溶液回用至步骤S1的氯置换电渗析工段。

4.根据权利要求1所述的湿法冶炼废水处理方法,其特征在于:

步骤S1中,预处理包括将湿法冶炼废水依次进行压滤、超滤、以及纳滤处理。

5.根据权利要求1所述的湿法冶炼废水处理方法,其特征在于:

步骤S2得到的产水为纯水。

6.根据权利要求1所述的湿法冶炼废水处理方法,其特征在于:

步骤S1中,氯置换电渗析处理的运行电压为1-2V/组,电流密度为50-500A/m2。

7.根据权利要求1所述的湿法冶炼废水处理方法,其特征在于:

步骤S2中,反渗透处理的工作压力1-10Mpa,纳滤处理的工作压力0.2-1MPa。

8.根据权利要求1所述的湿法冶炼废水处理方法,其特征在于:

步骤S3中,双极膜电渗析处理的运行电压为1-2.5V每组,电流密度50-800A/m2。

9.湿法冶炼废水处理系统,其特征在于,用于实现权利要求1-8任一项所述的湿法冶炼废水处理方法,包括:

氯置换电渗析设备、金属提炼设备、反渗透设备、纳滤设备、以及双极膜电渗析设备;

氯置换电渗析设备的脱氯后液体出口与金属提炼设备连通,氯置换电渗析设备的氯化钠溶液出口与反渗透设备连通,氯置换电渗析设备的混合液出口与纳滤设备连通;

所述反渗透设备的浓水出口与双极膜电渗析设备连通。

10.根据权利要求9所述的湿法冶炼废水处理系统,其特征在于:

所述反渗透设备的产水出口分别与氯置换电渗析设备和双极膜电渗析设备的回收室连通;

所述纳滤设备的氯化钠溶液出口与反渗透设备连通,所述纳滤设备的硫酸钠溶液出口与氯置换电渗析设备补给室连通;

所述双极膜电渗析设备的氯化钠溶液出口与反渗透设备连通。

说明书

技术领域

[0001]本发明属于冶炼废水处理领域,尤其涉及一种湿法冶炼废水处理系统及方法。

背景技术

[0002]随着工业社会的不断发展,日趋加剧的水污染已为人类的生存安全构成强大的威胁,成为人类健康,经济和社会发展重大的障碍。近年来矿产资源的不断开采,导致精矿品位低、杂质含量高,在湿法冶炼工艺中带来高浓度的氯化物。又如,稀土生产行业的含氯废水主要来自盐酸稀土矿物及盐酸体系萃取过程,产生的废水中氯化物含量高达3000-40000ppm。这类金属离子废水,水量大,且不可生化处理,若未经处理直接排放将会引起诸多环境问题。湿法冶炼工艺中的氯离子,不仅加速泵及搅拌机等设备腐蚀断裂,造成泵壳,轴套等部件的腐蚀溶解,而且电解过程中氯离子腐蚀阳极板,并导致腐蚀产物在阴极沉积,影响产品质量;含氯废水排入土壤,将造成土壤盐碱化。

发明内容

[0003]本发明的目的在于提出一种湿法冶炼废水处理系统及方法,以克服现有技术中的上述至少一种缺陷。

[0004]为达此目的,本发明采用以下技术方案:

[0005]本发明提供的湿法冶炼废水处理方法,包括以下步骤:S1:对预处理后的湿法冶炼废水进行氯置换电渗析处理,得脱氯后液体、氯化钠溶液、以及混合液,S2:对步骤S1得到的脱氯后液体进行金属提炼处理,得金属制品;对步骤S1得到的氯化钠溶液进行反渗透处理,得产水和浓水;对步骤S1得到的混合液进行纳滤处理,得氯化钠溶液和硫酸钠溶液,S3:对步骤S2得到的浓水进行双极膜电渗析处理,得酸液、碱液、以及氯化钠溶液,得到的氯化钠溶液回用至步骤S2的反渗透工段,酸液和碱液回用。

[0006]优选地,步骤S3还包括:将步骤S2得到的产水一部分回用至步骤S2的氯置换电渗析工段,另一部分送入双极膜电渗析工段。

[0007]优选地,步骤S3还包括:将步骤S2纳滤处理得到的氯化钠溶液送入反渗透工段,将步骤S2得到的硫酸钠溶液回用至步骤S1的氯置换电渗析工段。

[0008]优选地,步骤S1中,预处理包括将湿法冶炼废水依次进行压滤、超滤、以及纳滤处理。

[0009]优选地,步骤S2得到的产水为纯水。

[0010]优选地,步骤S1中,氯置换电渗析处理的运行电压为1-2V/组,电流密度为50-500A/m2。

[0011]优选地,步骤S2中,反渗透处理的工作压力1-10Mpa,纳滤处理的工作压力0.2-1MPa。

[0012]优选地,步骤S3中,双极膜电渗析处理的运行电压为1-2.5V每组,电流密度50-800A/m2。

[0013]本发明还提供湿法冶炼废水处理系统,用于实现上述的湿法冶炼废水处理方法,包括:氯置换电渗析设备、金属提炼设备、反渗透设备、纳滤设备、以及双极膜电渗析设备,氯置换电渗析设备的脱氯后液体出口与金属提炼设备连通,氯置换电渗析设备的氯化钠溶液出口与反渗透设备连通,氯置换电渗析设备的混合液出口与纳滤设备连通,反渗透设备的浓水出口与双极膜电渗析设备连通。

[0014]优选地,反渗透设备的产水出口分别与氯置换电渗析设备和双极膜电渗析设备的回收室连通,纳滤设备的氯化钠溶液出口与反渗透设备连通,纳滤设备的硫酸钠溶液出口与氯置换电渗析设备补给室连通,双极膜电渗析设备的氯化钠溶液出口与反渗透设备连通。

[0015]本发明的有益效果为:

[0016]本发明利用电渗析、反渗透、纳滤等多种工艺的结合,实现了湿法冶炼废水的回收处理。经本发明处理后,金属离子得到有效回收利用,产出的酸碱和纯水可回用于其他工艺段,高了水资源的利用率,实现了工业废物的资源化利用,降低了对环境的污染。

附图说明

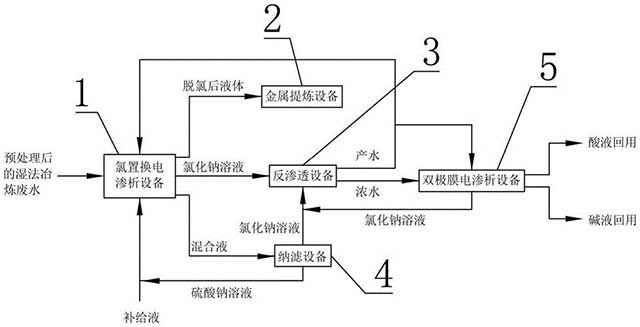

[0017]图1是本发明实施例二的系统框图。

[0018]附图中的标记为:1-氯置换电渗析设备,2-金属提炼设备,3-反渗透设备,4-纳滤设备,5-双极膜电渗析设备。

具体实施方式

[0019]现结合附图和具体实施方式对本发明进一步说明。

[0020]本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

[0021]实施例一:

[0022]本实施例中提供的湿法冶炼废水处理方法,包括以下步骤:

[0023]S1:对湿法冶炼废水进行预处理,具体包括将湿法冶炼废水依次进行压滤、超滤、以及纳滤处理,对预处理后的湿法冶炼废水进行氯置换电渗析处理,氯置换电渗析处理的运行电压为1V/组,电流密度为100A/m2,得脱氯后液体、氯化钠溶液、以及混合液。混合液的质量浓度为0.5-3%。此处的氯化钠溶液的质量浓度为1-5%。

[0024]S2:对步骤S1得到的脱氯后液体进行金属提炼处理,得金属制品;对步骤S1得到的氯化钠溶液进行反渗透处理,反渗透处理的工作压力5Mpa,得产水和浓水,产水为纯水;对步骤S1得到的混合液进行纳滤处理,纳滤处理的工作压力1MPa,得氯化钠溶液和硫酸钠溶液。硫酸钠溶液的质量浓度为10-20%,此处的氯化钠溶液的质量浓度为0.5-5%。

[0025]S3:对步骤S2得到的浓水进行双极膜电渗析处理,双极膜电渗析处理的运行电压为1每组,电流密度200A/m2,得酸液、碱液、以及氯化钠溶液,此处的氯化钠溶液的质量浓度为1-5%,本实施例的酸液为盐酸溶液,质量浓度为3-8%,碱液为氢氧化钠溶液,质量浓度为3-8%。

[0026]得到的氯化钠溶液回用至步骤S2的反渗透工段,酸液和碱液回用,用于前端生产工艺等。将步骤S2得到的产水一部分回用至步骤S2的氯置换电渗析工段,另一部分送入双极膜电渗析工段。将步骤S2纳滤处理得到的氯化钠溶液送入反渗透工段,将步骤S2得到的硫酸钠溶液回用至步骤S1的氯置换电渗析工段。

[0027]本发明利用电渗析、反渗透、纳滤等多种工艺的结合,实现了湿法冶炼废水的回收处理。经本发明处理后,金属离子得到有效回收利用,产出的酸碱和纯水可回用于其他工艺段,高了水资源的利用率,实现了工业废物的资源化利用,降低了对环境的污染。

[0028]实施例二:

[0029]如图1所示,本实施例还提供湿法冶炼废水处理系统,用于实现上述的湿法冶炼废水处理方法,包括:氯置换电渗析设备1、金属提炼设备2、反渗透设备3、纳滤设备4、以及双极膜电渗析设备5,氯置换电渗析设备1的脱氯后液体出口与金属提炼设备2连通,氯置换电渗析设备1的氯化钠溶液出口与反渗透设备3连通,氯置换电渗析设备1的混合液出口与纳滤设备4连通,反渗透设备3的浓水出口与双极膜电渗析设备连通。反渗透设备3的产水出口分别与氯置换电渗析设备1和双极膜电渗析设备的回收室连通,纳滤设备4的氯化钠溶液出口与反渗透设备3连通,纳滤设备4的硫酸钠溶液出口与氯置换电渗析设备1补给室连通,双极膜电渗析设备5的氯化钠溶液出口与反渗透设备3连通。

[0030]使用时,将预处理后的湿法冶炼废水送入氯置换电渗析设备1中进行处理,得脱氯后液体、氯化钠溶液、以及混合液。脱氯后液体送入金属提炼设备2进行处理,得金属制品;氯化钠溶液送入反渗透设备3进行处理,得产水和浓水;混合液送入纳滤设备4进行处理,得氯化钠溶液和硫酸钠溶液。浓水送入双极膜电渗析设备5进行处理,得酸液、碱液、以及氯化钠溶液,氯化钠溶液回用至反渗透设备3,酸液和碱液回用至其他工段;产水一部分回用至氯置换电渗析设备1的回收室,另一部分回用至双极膜电渗析设备5的回收室;氯化钠溶液送入反渗透设备3进行处理,硫酸钠溶液回用至氯置换电渗析设备1的补给室。

[0031]以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

说明书附图(1)