1.本发明公开了一种含有补锂剂、磷酸铁锂的复合材料,该材料采用多层结构,其中包含补锂剂、和主要活性物质磷酸铁锂、可含有或不含有碳包覆层c、可以含有或者不含有除碳以外其他元素包覆层d。其中补锂剂的重量a+活性物质的重量b =100份; 碳包覆层重量为c,除碳以外其他元素包覆层重量为d。

2.其中补锂剂主要是用于提高材料的首次效率以及电芯的循环性能;磷酸铁锂作为主要活性物质;碳层主要其提高材料电子导电能力;其他元素包覆层主要用于改善电性能其可以含有也可以不含有。

3.根据权利1要求,其特征在于,所述补锂剂其质量a占比为:0

4.根据权利1要求,其特征在于,主要活性物质磷酸铁锂。0%<磷酸铁锂质量占整体材料重量的百分比≤100%;磷酸铁锂LiFePO4中的铁磷的摩尔比可以是0.9≤Fe/P≤1。

5.根据权利1要求,其特征在于,所述碳包覆层包括无机碳源和/或有机碳源和/或有机气体形成的包覆层,0%≤碳的质量占整体材料重量的百分比≤10%;所述0nm≤碳层的包覆厚度≤100nm;所述无机碳源包括碳纳米管、石墨烯、石墨、富勒烯、VGCF、无定形碳、软碳、硬碳中的至少一种或者二种以上的复合;所述有机碳源包括葡萄糖、羟甲基纤维素、蔗糖、淀粉、PEG、PEO、羟乙基纤维素、石油、沥青、PVP、中的有一种或者二种以上的组合;所述的有机气体碳源包括链状烷烃(CnH2n+2(其中 n ≥ 1),例如甲烷(CH4)、乙烷(C2H6)、丙烷(C3H8)等)、环状烷烃:通式为CnH2n(其中 n ≥ 3),例如环丙烷(C3H6)、环己烷(C6H12)等、烯烃通式为CnH2n(其中 n ≥ 2),例如乙烯(C2H4)、丙烯(C3H6)、丁烯(C4H8)等;烯烃分子中含有碳碳双键。炔烃通式为CnH2n-2(其中 n ≥ 2),例如乙炔(C2H2)、丙炔(C3H4)、丁炔(C4H6)等;炔烃分子中含有碳碳三键,可以是以上的一种或者多种复合。

6.根据权利1要求,可以包含或不包含除碳以外的其他元素包覆层,用于改善材料的性能。其包覆层厚度可以是0nm≤包覆厚度≤50nm;0≤d包覆量占总的材料的质量比≤1%;其包覆元素可以包含:B、N、Mg、Al、F、Si、P、S、K、Ca、Sc、V、Ti、Cr、Mn、Ni、Ga、Ge、La、Se、Rb、Sr、Y、Nb、Mo、Ru、Eu、Er、Yb、Dy、Cs、Sb、Sn、Se、Te、Bi、Zn、Cu、Ce、Rh、Tb、Lu、Hf、Ta、W、Os、Ir、Pt、Au、Pb、Zr、Cd、Pd、Ag等中的一种或者多种复合。

7.本发明还公开了含有补锂剂、磷酸铁锂的复合材料其制备方法,其特征在于包含以下步骤:

S1、称取铁源,研磨控制D50粒径≤1μm,再添加一定量的磷酸,研磨控制D50粒径≤0.5μm,得到第一物料;

S2、称取锂源,加入少量的碳源,研磨控制D50粒径≤0.5μm,得到第二物料;

S3、将步骤S1所得的第一物料和步骤S2所得的第二物料混合、研磨,控制D50粒径≤0.5μm后干燥处理,得到前驱体粉末;

S4、将步骤S3所得的前驱体粉末放入带有气氛的炉体内进行第一次烧结,烧结温度为400℃~650℃,保温时间为4h~16h,得到一烧产物;

S5、将步骤S4所得的一烧产物粉碎至D50粒径≤40μm,添加少量的表面包覆剂混合均匀后进行第二次烧结,烧结温度为650℃~1300℃,保温8h~24h,得到的二烧产物可选择进行CVD沉积处理,也可以不做CVD沉积处理,最后粉碎至所需粒径即可。

8.第二种制备方法步骤如下:

S1、按比例高铁酸锂的制备比例称取铁源和锂源研磨控制D50粒径≤1μm,进一步研磨控制D50粒径≤0.5μm,得到第一物料;

S2、按磷酸铁锂的制备比例称取磷酸铁和锂源,和碳源。研磨控制D50粒径≤1μm,进一步研磨控制D50粒径≤0.5μm,得到第二物料;

S3、将步骤S1所得的第一物料和步骤S2所得的第二物料混合、研磨,控制D50粒径≤0.5μm后干燥处理,得到前驱体粉末;

S4、将步骤S3所得的前驱体粉末放入带有气氛的炉体内进行第一次烧结,烧结温度为400℃~650℃,保温时间为4h~16h,得到一烧产物;

S5、将步骤S4所得的一烧产物粉碎至D50粒径≤40μm,添加少量的表面包覆剂混合均匀后进行第二次烧结,烧结温度为650℃~1300℃,保温8h~24h,得到的二烧产物可选择进行CVD沉积处理,也可以不做CVD沉积处理,最后粉碎至所需粒径即可。

9.根据权利要求6所述的制备方法,其特征在于,步骤S1中,所述铁源包括氧化铁、硝酸铁、氯化铁、氢氧化铁、草酸亚铁、醋酸铁、柠檬酸铁、硫酸铁、硫酸亚铁中的一种或者二种以上的组合。

10.根据权利要求6所述的制备方法,其特征在于,步骤S2中,所述锂源包括碳酸锂、氧化锂、氢氧化锂、醋酸锂、柠檬酸锂、草酸锂、己二酸锂中的一种或者二种以上的组合。

11.根据权利要求6第一种所述的制备方法,其特征在于,步骤S1中,所述磷酸的mol量等同于磷酸铁锂的mol量;步骤S2中,所述碳源的加入量为≤整个材料重量的10%;步骤S3中,第一物料中铁元素与第二物料中锂元素的摩尔比为1:(4.90~5.5)。

12.根据权利要求6所述的制备方法,其特征在于,步骤S3中,所述干燥处理采用喷雾干燥、闪蒸、离心干燥中的任意一种方式;步骤S4中,所述气氛为氧气、氮气、氩气、空气中的一种或者二种以上的组合。

13.根据权利要求6所述的制备方法,其特征在于, CVD沉积处理的温度为700℃~900℃,时间为2h~16h。

14.一种根据权利要求1所述的含有补锂剂、磷酸铁锂正极材料的复合材料或权利要求1~13中任一项所述制备方法所制得的补锂剂在电极极片、电池、电池组、用电设备中的应用,所述电池包括锂离子电池、固态电池、半固态电池中的任意一种。

说明书

技术领域

[0001]本发明涉及锂离子电池含有补锂剂、磷酸铁锂的复合材料技术领域,尤其涉及一种补锂剂、磷酸铁锂的复合·材料及其制备方法与应用。

背景技术

[0002]随着锂离子电池在各领域的广泛应用,其性能提升成为了行业研究的热点。近年来,全球储能锂电池市场保持高速增长,但是,目前储能电池的循环寿命普遍在7000次@80%SOC,而行业内对于长时储能的需求越来越高。

[0003]补锂剂,作为关键材料,在提升储能电池循环寿命性能方面发挥着至关重要的作用,能够改善负极首次库伦效率减少的问题,进而提高锂电池的容量、循环寿命和能量密度。补锂技术是通过在锂电池工作前向电池内部增加锂离子,以补充首次充电过程中形成的固体电解质相界面膜(SEI膜)所消耗的锂,从而减少正极不可逆锂损失,以提高电池首次效率和循环寿命。

[0004]富锂铁酸(简称LFO,化学式为 Li5FeO4 )是目前主流的正极补锂材料。LFO是一种反萤石型结构的锂金属氧化物,由于具备高比容量目前已经成为主流的正极补锂剂;而另一方面,储能电池采用的正极材料一般是磷酸铁锂(简称LFP,化学式为 LiFePO4),其结构为橄榄石结构;可见,LFO与LFP在化学体系上存在一定的不兼容。因而,从化学体系的兼容性上来说,采用均匀的LFP包覆将可以让LFO与磷酸铁锂储能体系更好的兼容,同时抑制产气等问题,实现性能的最优化。

[0005]在化学体系兼容的现有相关技术中,有例如在中国专利公开号CN116885187A中针对于三元材料体系,采用了三元材料NCM包覆了LFO,以抑制由于化学体系不兼容产气的问题。

[0006]另外,在中国专利公开号CN120072907A中披露了采用磷酸铁锂包覆LFO补锂剂,其采用两种不同大小颗粒的磷酸铁锂(其中小颗粒磷酸铁锂的平均粒径≤0.3μm,大颗粒磷酸铁锂的平均粒径为1~2 .5μm,超大颗粒补锂剂的平均粒径为3~8μm)。根据其专利显示补锂后的材料粉体的充电容量由160.7mAh/g提升至173.1mAh/g,放电容量140.2mAh/g提升至155.8mAh/g。该专利的包覆是属于小颗粒吸附的物理包覆,无法做到均匀包覆,而且该专利为将LFO少量添加到磷酸铁锂的方案,即实际上为利用极少数的LFO为磷酸铁锂进行补锂的方案,制备的产品类似于少量LFO混入LFP的粉体。

[0007]在中国专利公开号CN113991111A中披露其采用一种含正极补锂功能的磷酸铁锂复合材料的制备方法,但其采用的补锂剂为Li2O、Li2O2、Li2MnO2、Li2NiO2、Li2CoO2、LiNbO3、LiLaO2、Li3N、Li3P、 LiBH4中的任意一种或组合,其采用的补锂剂不是Li5FeO4。

[0008]在中国专利公开号CN115863561A中披露其采用碳纳米管和补锂剂混合后与磷酸铁混合最后制备成长循环的磷酸铁锂正极材料。其采用的补锂剂为Li2O、Li2O2、LiF、Li2S、Li3N、LiFeO5、Li6CoO4和Li2C2O4中的一种或者组合, 其采用的补锂剂不是Li5FeO4。

[0009]此外,在中国专利公开号CN119695116A中披露其采用已经制备好的LFO与磷酸铁锂的制备原材料通过混合后烧结形成LFP包覆的LFO,该方案LFO本身吸水性极强,同时LFO还是二氧化碳吸附剂,将导致LFO在过程中吸收水和二氧化碳生成杂质相LiOH和碳酸锂,同时产生Li2FeO2副产物,导致其制备出来的LFP包覆LFO的充电容量不高(意味着补锂容量较低),普遍低于450mAh/g。

[0010]此外我司在2025109389598中提出采用少量的LFP均匀包覆LFO以改善LFO与磷酸铁锂正极体系的不兼容、产气等问题。但由于上述专利其LFP的占比相对太低(≤10%)。导致其补锂容量高,同时其添加量不高,将导致其可能在匀浆过程中分散不均匀,导致补锂不均一,有析锂的风险。

[0011]本方案我司提出一种含有补锂剂和磷酸铁的复合材料。在该复合材料中,主要有三种核心物质(补锂剂a,磷酸铁锂b,碳包覆层,a+b=100份)以及可含有或不含有的其他元素包覆层d组成。该复合材料在补锂剂含量高时候可以做为补锂添加剂,如(0≤a<90),补锂时仅需添加少量该复合材料,同时补锂剂含量在适中区间是更方便其均匀补锂如(10≤a≤90)可以作为一种添加量可调的补锂添加剂,更适合均匀补锂。而在补锂剂含量低,意味着磷酸铁锂含量高,该复合材料可以作为含有补锂剂的正极材料(0≤a≤10),其可以作为无需添加补锂剂可实现长循环的正极材料,本发明专利可通过条件不同的补锂剂、磷酸铁锂、碳包覆层的占比实现不同的应用领域。

发明内容

[0012]本发明的目的是提供可通过调节补锂剂和磷酸铁的占比复合材料,以实现在补锂剂含量高时,其补锂容量高。仅需添加少量的该复合材料即可实现高容量补锂、但可能出现补锂不均匀现象以及析锂风险;在补锂剂含量适中(10≤a≤90)时可以作为均匀补锂添加剂;需添加的复合材料量适中,更能实现均匀补锂,从而避免局部析锂风险。在补锂剂含量少时(0≤a≤10),尤其是补锂剂含量在约2-5%之间时可以作为长循环正极材料,实现完全不需要额外添加补锂剂实现长循环。

[0013]一种含有补锂剂、磷酸铁锂的复合材料,通过调节补锂剂和磷酸铁锂比例,自由实现不同应用场景的切换。除此之外磷酸铁锂的良好的包覆可以提高LFO的空气稳定性、同时抑制产气,实现性能的最优化,在一定程度上解决化学体系的不兼容问题。

[0014]为了实现上述目的,本发明采用了如下技术方案:

[0015]第一方面,本发明提供了一种多重包覆的含有补锂剂、磷酸铁锂的复合材料,该材料采用多层结构,其中包含补锂剂、和主要活性物质磷酸铁锂、碳包覆层、可以含有或者不含有除碳以外其他元素包覆层。其中补锂剂的重量a+活性物质的重量b =100份。其中0≤a≤90份;0≤b<100;0

[0016]作为具体的技术方案,当补锂剂含量高时、其中做为高容量补锂剂,仅需添加少量该复合材料就可以达到补锂效果,此时复合材料时补锂剂的含量可以是70≤a≤90,具体可以是90份、80份、70份也可以是其中的任意数值比例,磷酸铁锂的含量可以是10≤b≤30;具体可以使10份、20份、30份也可以是其中的任何数字比例。

[0017]当补锂剂含量适中时,该复合材料当作为是中容量补锂剂,可以适合作为均匀补锂添加剂。是10≤a≤70具体可以是70份、60份、50份、40份、30份、20份、10份也可以是其中的任意数值比例,磷酸铁锂的含量可以是10≤b≤90;具体可以使10份、20份、30份、40份、50份、60份、70份、80份、90份也可以是其中的任何数字比例。

[0018]当补锂剂含量低时,该复合材料可以作为长循环正极材料。该复合材料中补锂剂的含量范围是0≤a≤10具体可以是10份、9份、8份、7份、6份、5份、4份、3份、2份、1份也可以是其中的任意数值比例,磷酸铁锂的含量可以是90≤b<100;具体可以使90份、91份、92份、93份、94份、95份、96份、97份、98份、99份也可以是其中的任何数字比例。

[0019]此外碳的含量为0≤c≤10%; 可以是0%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%,也可以是其中的任何数字比例。碳含量优选为0≤c≤5%,更优选0≤c≤3%。0≤碳包覆的厚度设置为≤100nm,优选为0≤碳包覆的厚度设置为≤50nm;更进一步优选为0≤碳包覆的厚度设置为≤20nm。

[0020]第二方面,本发明提供了制备上述复合材料的制备方法,包括以下步骤:

[0021]S1、称取铁源,研磨控制D50粒径≤1μm,再添加一定量的磷酸,研磨控制D50粒径≤0.5μm,得到第一物料;

[0022]S2、称取锂源,加入少量的碳源,研磨控制D50粒径≤0.5μm,得到第二物料;

[0023]S3、将步骤S1所得的第一物料和步骤S2所得的第二物料混合、研磨,控制D50粒径≤0.5μm后干燥处理,得到前驱体粉末;

[0024]S4、将步骤S3所得的前驱体粉末放入带有气氛的炉体内进行第一次烧结,烧结温度为400℃~650℃,保温时间为4h~16h,得到一烧产物;

[0025]S5、将步骤S4所得的一烧产物粉碎至D50粒径≤40μm,添加少量的表面包覆剂混合均匀后进行第二次烧结,烧结温度为600℃~850℃,保温8h~24h,得到的二烧产物进行CVD沉积处理,最后粉碎至所需粒径,即得复合材料。

[0026]作为具体的技术方案,步骤S1中,所述铁源包括氧化铁、硝酸铁、氯化铁、氢氧化铁、草酸亚铁、醋酸铁、柠檬酸铁、硫酸铁、硫酸亚铁中的一种或者二种以上的组合。

[0027]作为具体的技术方案,步骤S1中,所述磷酸的摩尔量为等于磷酸铁锂的摩尔添加量。作为示例的,磷酸的加入量可以是10%、20%、30%、40%、50%、60%、70%、80%、90%以及其中间任意一个数值。

[0028]作为具体的技术方案,步骤S2中,所述锂源包括碳酸锂、氧化锂、氢氧化锂、醋酸锂、柠檬酸锂、草酸锂、己二酸锂中的一种或者二种以上的组合。

[0029]作为具体的技术方案,步骤S2中,所述碳源包括无机碳源和/或有机碳源。

[0030]所述无机碳源包括碳纳米管、石墨烯、石墨、富勒烯、无定形碳中的至少一种。作为示例的,富勒烯可以是C20、C60、C70、C76、C80等。

[0031]所述有机碳源包括葡萄糖、羟甲基纤维素、蔗糖、可溶性淀粉、PEG、羟乙基纤维素、石油、沥青中的有一种或者二种以上的组合。

[0032]作为具体的技术方案,步骤S2中,所述碳源的加入量为≤(补锂剂+磷酸铁锂)重量的10%。作为示例的,碳源的加入量可以是1%、2%、3%、4%、5%、6%、7%、8%、9%、10%等,也可以是其中的任意数值。

[0033]作为具体的技术方案,步骤S3中,第一物料中铁元素与第二物料中锂元素的摩尔比为1:(4.9~5.5)。

[0034]优选的,第一物料中铁元素与第二物料中锂元素的摩尔比为1:(5.05~5.15)。

[0035]作为示例的,第一物料中铁元素与第二物料中锂元素的摩尔比为1:5.05或者为1:5.10或者1:5.15。

[0036]作为具体的技术方案,步骤S3中,所述干燥处理采用喷雾干燥、闪蒸、离心干燥中的任意一种方式。

[0037]作为示例的,干燥处理可以采用喷雾干燥,喷雾干燥的进风口温度≥220℃,出风口温度≥90℃。

[0038]作为具体的技术方案,步骤S4中,所述气氛为氧气、氮气、氩气、空气中的一种或者二种以上的组合。

[0039]作为具体的技术方案,步骤S5中,所述表面包覆元素包括B、N、Mg、Al、F、Si、P、S、K、Ca、Sc、V、Ti、Cr、Mn、Ni、Ga、Ge、La、Se、Rb、Sr、Y、Nb、Mo、Ru、Eu、Er、Yb、Dy、Tb、Lu、Hf、Ta、W、Os、Ir、Pt、Au、Pb、Zr、Cd、Pd、Ag等的氧化物、氢氧化物、硫酸盐、硝酸盐等盐类。具体的可以是氧化铝、勃姆石、氧化锆、氧化锌、氧化钛、二氧化钙、氧化硅、二氧化硅、氧化镁、氧化锡、氧化镍、氧化钴、氧化锰、五氧化二磷、氧化钽、氧化钨、氧化铌、氧化锶、氧化铈、氧化镧中的一种或二种以上的组合。

[0040]作为具体的技术方案,步骤S5中,所述表面包覆剂的包覆量≤1%(10000ppm)。

[0041]优选的,表面包覆剂的包覆量≤8000ppm。

[0042]较优选的,表面包覆剂的包覆量≤6000ppm。

[0043]作为具体的技术方案,步骤S5中,所述表面包覆剂的D50粒径≤500nm。

[0044]优选的,表面包覆剂的D50粒径≤100nm。

[0045]较优选的,表面包覆剂的D50粒径≤50nm。

[0046]作为具体的技术方案,步骤S5中,CVD沉积处理时包覆的气体为乙炔、乙烯、甲烷、乙烷、丙烷中的任意一种。

[0047]作为具体的技术方案,步骤S5中,CVD沉积处理的温度为700℃~900℃,时间为2h~16h。

[0048]作为具体的技术方案,步骤S5中,CVD沉积处理后粉碎至D50粒径≤10μm,更优选的粒径为≤5μm。

[0049]第三方面,本发明还提供了一种根据上述的含补锂剂和活性物质的复合材料或制备方法所制得的复合材料在电池中的应用,所述电池包括锂离子电池、固态电池、半固态电池中的任意一种。

[0050]与现有技术相比,通过调节补锂剂和磷酸铁的占比复合材料,以实现在补锂剂含量高时,其补锂容量高。仅需添加少量的该复合材料即可实现高容量补锂、但可能出现补锂不均匀现象以及析锂风险;在补锂剂含量适中(10≤a≤90)时可以作为均匀补锂添加剂;需添加的复合材料量适中,更能实现均匀补锂,从而避免局部析锂风险。在补锂剂含量少时(0≤a≤10),尤其是补锂剂含量在约2-5%之间时可以作为长循环正极材料,实现完全不需要额外添加补锂剂实现长循环。

[0051]一种含有补锂剂、磷酸铁锂的复合材料,通过调节补锂剂和磷酸铁锂比例,自由实现不同应用场景的切换。除此之外磷酸铁锂的良好的包覆可以提高LFO的空气稳定性、同时抑制产气,实现性能的最优化,在一定程度上解决化学体系的不兼容问题,可以有效地提高储能电池的循环寿命。

附图说明

[0052]为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

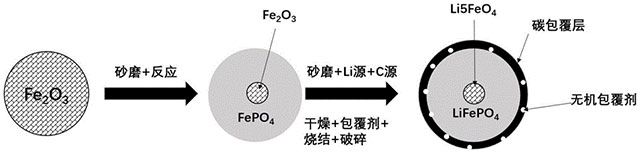

[0053]图1为高首效的磷酸铁锂正极时的复合材料反应过程及结构示意图

[0054](无需额外添加补锂试剂)

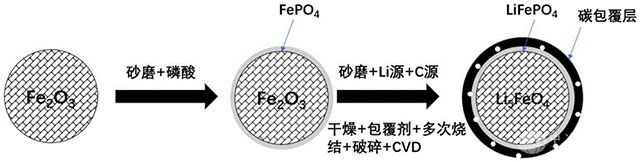

[0055]图2为高补锂容量的补锂剂时的复合材料反应过程及结构示意图

[0056](适合作为小添加的补锂试剂)

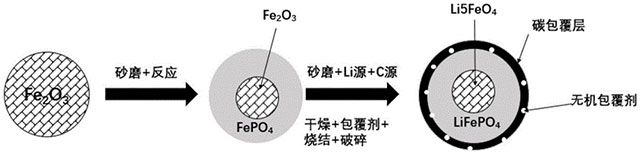

[0057]3为中等补锂容量的补锂剂时的复合材料反应过程及结构示意图

[0058](更适合均匀补锂)

具体实施方式

[0065]下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0066]实施例、对比例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0067]下面通过详细的实施例并结合附图对本发明作进一步详细描述。

[0068]实施例1

[0069]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为2%, 磷酸铁锂为98% (此方案为原位产生磷酸铁包覆氧化铁技术方案)。如图1所示,该复合材料的制备方法如下:

[0070]S1、先按比例称取铁源(氧化铁Fe2O3),加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下;然后,添加磷酸(等同该实施例磷酸铁的mol量),研磨控制D50粒径在0.5μm以下,得到第一物料;

[0071]S2、将碳酸锂和氢氧化锂按摩尔比为0.5:1的比例称取、混合后作为锂源,加入少量的碳源(蔗糖),控制碳含量为补锂剂重量的2%左右,再加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下,得到第二物料;

[0072]S3、先将步骤S1所得的第一物料和步骤S2所得的第二物料混合,第一物料中铁元素与第二物料中锂元素的摩尔比为1:5.1,然后研磨控制D50粒径在0.5μm以下后进行喷雾干燥(进风口温度≥220℃,出风口温度≥90℃),得到前驱体粉末,其D50粒径≤40μm;

[0073]S4、将步骤S3所得的前驱体粉末放入带有氮气气氛的炉体内进行第一次烧结,烧结温度为600℃,保温时间为12h,得到一烧产物;

[0074]S5、将步骤S4所得的一烧产物粉碎至D50粒径在40μm以下,添加6000ppm的表面包覆剂(氧化铝,D50粒径≤200nm)混合均匀后进行第二次烧结,烧结温度为800℃,保温24h,得到的二烧产物进一步通过CVD沉积乙炔气体处理(900℃、4h),最后粉碎至D50粒径≤5μm,即得该产品。

[0075]实施例2

[0076]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为4%, 磷酸铁锂为96% (此方案为原位产生磷酸铁包覆氧化铁技术方案)。如图1所示,该复合材料的制备方法如下:

[0077]S1、先按比例称取铁源(氧化铁Fe2O3),加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下;然后,添加磷酸(等同该实施例磷酸铁的mol量),研磨控制D50粒径在0.5μm以下,得到第一物料;

[0078]S2、将碳酸锂和氢氧化锂按摩尔比为0.5:1的比例称取、混合后作为锂源,加入少量的碳源(蔗糖),控制碳含量为补锂剂重量的2%左右,再加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下,得到第二物料;

[0079]S3、先将步骤S1所得的第一物料和步骤S2所得的第二物料混合,第一物料中铁元素与第二物料中锂元素的摩尔比为1:5.1,然后研磨控制D50粒径在0.5μm以下后进行喷雾干燥(进风口温度≥220℃,出风口温度≥90℃),得到前驱体粉末,其D50粒径≤40μm;

[0080]S4、将步骤S3所得的前驱体粉末放入带有氮气气氛的炉体内进行第一次烧结,烧结温度为600℃,保温时间为12h,得到一烧产物;

[0081]S5、将步骤S4所得的一烧产物粉碎至D50粒径在40μm以下,添加6000ppm的表面包覆剂(氧化铝,D50粒径≤200nm)混合均匀后进行第二次烧结,烧结温度为800℃,保温24h,得到的二烧产物进一步通过CVD沉积乙炔气体处理(900℃、4h),最后粉碎至D50粒径≤5μm,即得该产品。

[0082]实施例3

[0083]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为6%, 磷酸铁锂为94% (此方案为原位产生磷酸铁包覆氧化铁技术方案)。如图1所示,该复合材料的制备方法如下:

[0084]S1、先按比例称取铁源(氧化铁Fe2O3),加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下;然后,添加磷酸(等同该实施例磷酸铁的mol量),研磨控制D50粒径在0.5μm以下,得到第一物料;

[0085]S2、将碳酸锂和氢氧化锂按摩尔比为0.5:1的比例称取、混合后作为锂源,加入少量的碳源(蔗糖),控制碳含量为补锂剂重量的2%左右,再加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下,得到第二物料;

[0086]S3、先将步骤S1所得的第一物料和步骤S2所得的第二物料混合,第一物料中铁元素与第二物料中锂元素的摩尔比为1:5.1,然后研磨控制D50粒径在0.5μm以下后进行喷雾干燥(进风口温度≥220℃,出风口温度≥90℃),得到前驱体粉末,其D50粒径≤40μm;

[0087]S4、将步骤S3所得的前驱体粉末放入带有氮气气氛的炉体内进行第一次烧结,烧结温度为600℃,保温时间为12h,得到一烧产物;

[0088]S5、将步骤S4所得的一烧产物粉碎至D50粒径在40μm以下,添加6000ppm的表面包覆剂(氧化铝,D50粒径≤200nm)混合均匀后进行第二次烧结,烧结温度为800℃,保温24h,得到的二烧产物进一步通过CVD沉积乙炔气体处理(900℃、4h),最后粉碎至D50粒径≤5μm,即得该产品。

[0089]实施例4

[0090]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为8%, 磷酸铁锂为92% (此方案为原位产生磷酸铁包覆氧化铁技术方案)。如图1所示,该复合材料的制备方法如下:

[0091]S1、先按比例称取铁源(氧化铁Fe2O3),加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下;然后,添加磷酸(等同该实施例磷酸铁的mol量),研磨控制D50粒径在0.5μm以下,得到第一物料;

[0092]S2、将碳酸锂和氢氧化锂按摩尔比为0.5:1的比例称取、混合后作为锂源,加入少量的碳源(蔗糖),控制碳含量为补锂剂重量的2%左右,再加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下,得到第二物料;

[0093]S3、先将步骤S1所得的第一物料和步骤S2所得的第二物料混合,第一物料中铁元素与第二物料中锂元素的摩尔比为1:5.1,然后研磨控制D50粒径在0.5μm以下后进行喷雾干燥(进风口温度≥220℃,出风口温度≥90℃),得到前驱体粉末,其D50粒径≤40μm;

[0094]S4、将步骤S3所得的前驱体粉末放入带有氮气气氛的炉体内进行第一次烧结,烧结温度为600℃,保温时间为12h,得到一烧产物;

[0095]S5、将步骤S4所得的一烧产物粉碎至D50粒径在40μm以下,添加6000ppm的表面包覆剂(氧化铝,D50粒径≤200nm)混合均匀后进行第二次烧结,烧结温度为800℃,保温24h,得到的二烧产物进一步通过CVD沉积乙炔气体处理(900℃、4h),最后粉碎至D50粒径≤5μm,即得该产品。

[0096]实施例5

[0097]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为10%, 磷酸铁锂为90% (此方案为原位产生磷酸铁包覆氧化铁技术方案)。如图1所示,该复合材料的制备方法如下:

[0098]S1、先按比例称取铁源(氧化铁Fe2O3),加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下;然后,添加磷酸(等同该实施例磷酸铁的mol量),研磨控制D50粒径在0.5μm以下,得到第一物料;

[0099]S2、将碳酸锂和氢氧化锂按摩尔比为0.5:1的比例称取、混合后作为锂源,加入少量的碳源(蔗糖),控制碳含量为补锂剂重量的2%左右,再加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下,得到第二物料;

[0100]S3、先将步骤S1所得的第一物料和步骤S2所得的第二物料混合,第一物料中铁元素与第二物料中锂元素的摩尔比为1:5.1,然后研磨控制D50粒径在0.5μm以下后进行喷雾干燥(进风口温度≥220℃,出风口温度≥90℃),得到前驱体粉末,其D50粒径≤40μm;

[0101]S4、将步骤S3所得的前驱体粉末放入带有氮气气氛的炉体内进行第一次烧结,烧结温度为600℃,保温时间为12h,得到一烧产物;

[0102]S5、将步骤S4所得的一烧产物粉碎至D50粒径在40μm以下,添加6000ppm的表面包覆剂(氧化铝,D50粒径≤200nm)混合均匀后进行第二次烧结,烧结温度为800℃,保温24h,得到的二烧产物进一步通过CVD沉积乙炔气体处理(900℃、4h),最后粉碎至D50粒径≤5μm,即得该产品。

[0103]实施例6

[0104]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为20%, 磷酸铁锂为80% (此方案为原位产生磷酸铁包覆氧化铁技术方案)。如图3所示,该复合材料的制备方法如下:

[0105]S1、先按比例称取铁源(氧化铁Fe2O3),加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下;然后,添加磷酸(等同该实施例磷酸铁的mol量),研磨控制D50粒径在0.5μm以下,得到第一物料;

[0106]S2、将碳酸锂和氢氧化锂按摩尔比为0.5:1的比例称取、混合后作为锂源,加入少量的碳源(蔗糖),控制碳含量为补锂剂重量的2%左右,再加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下,得到第二物料;

[0107]S3、先将步骤S1所得的第一物料和步骤S2所得的第二物料混合,第一物料中铁元素与第二物料中锂元素的摩尔比为1:5.1,然后研磨控制D50粒径在0.5μm以下后进行喷雾干燥(进风口温度≥220℃,出风口温度≥90℃),得到前驱体粉末,其D50粒径≤40μm;

[0108]S4、将步骤S3所得的前驱体粉末放入带有氮气气氛的炉体内进行第一次烧结,烧结温度为600℃,保温时间为12h,得到一烧产物;

[0109]S5、将步骤S4所得的一烧产物粉碎至D50粒径在40μm以下,添加6000ppm的表面包覆剂(氧化铝,D50粒径≤200nm)混合均匀后进行第二次烧结,烧结温度为800℃,保温24h,得到的二烧产物进一步通过CVD沉积乙炔气体处理(900℃、4h),最后粉碎至D50粒径≤5μm,即得该产品。

[0110]实施例7

[0111]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为30%, 磷酸铁锂为70% (此方案为原位产生磷酸铁包覆氧化铁技术方案)。如图3所示,该复合材料的制备方法如下:

[0112]S1、先按比例称取铁源(氧化铁Fe2O3),加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下;然后,添加磷酸(等同该实施例磷酸铁的mol量),研磨控制D50粒径在0.5μm以下,得到第一物料;

[0113]S2、将碳酸锂和氢氧化锂按摩尔比为0.5:1的比例称取、混合后作为锂源,加入少量的碳源(蔗糖),控制碳含量为补锂剂重量的2%左右,再加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下,得到第二物料;

[0114]S3、先将步骤S1所得的第一物料和步骤S2所得的第二物料混合,第一物料中铁元素与第二物料中锂元素的摩尔比为1:5.1,然后研磨控制D50粒径在0.5μm以下后进行喷雾干燥(进风口温度≥220℃,出风口温度≥90℃),得到前驱体粉末,其D50粒径≤40μm;

[0115]S4、将步骤S3所得的前驱体粉末放入带有氮气气氛的炉体内进行第一次烧结,烧结温度为600℃,保温时间为12h,得到一烧产物;

[0116]S5、将步骤S4所得的一烧产物粉碎至D50粒径在40μm以下,添加6000ppm的表面包覆剂(氧化铝,D50粒径≤200nm)混合均匀后进行第二次烧结,烧结温度为800℃,保温24h,得到的二烧产物进一步通过CVD沉积乙炔气体处理(900℃、4h),最后粉碎至D50粒径≤5μm,即得该产品。

[0117]实施例8

[0118]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为40%, 磷酸铁锂为60% (此方案为原位产生磷酸铁包覆氧化铁技术方案)。如图3所示,该复合材料的制备方法如下:

[0119]S1、先按比例称取铁源(氧化铁Fe2O3),加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下;然后,添加磷酸(等同该实施例磷酸铁的mol量),研磨控制D50粒径在0.5μm以下,得到第一物料;

[0120]S2、将碳酸锂和氢氧化锂按摩尔比为0.5:1的比例称取、混合后作为锂源,加入少量的碳源(蔗糖),控制碳含量为补锂剂重量的2%左右,再加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下,得到第二物料;

[0121]S3、先将步骤S1所得的第一物料和步骤S2所得的第二物料混合,第一物料中铁元素与第二物料中锂元素的摩尔比为1:5.1,然后研磨控制D50粒径在0.5μm以下后进行喷雾干燥(进风口温度≥220℃,出风口温度≥90℃),得到前驱体粉末,其D50粒径≤40μm;

[0122]S4、将步骤S3所得的前驱体粉末放入带有氮气气氛的炉体内进行第一次烧结,烧结温度为600℃,保温时间为12h,得到一烧产物;

[0123]S5、将步骤S4所得的一烧产物粉碎至D50粒径在40μm以下,添加6000ppm的表面包覆剂(氧化铝,D50粒径≤200nm)混合均匀后进行第二次烧结,烧结温度为800℃,保温24h,得到的二烧产物进一步通过CVD沉积乙炔气体处理(900℃、4h),最后粉碎至D50粒径≤5μm,即得该产品。

[0124]实施例9

[0125]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为50%, 磷酸铁锂为50% (此方案为原位产生磷酸铁包覆氧化铁技术方案)。如图3所示,该复合材料的制备方法如下:

[0126]S1、先按比例称取铁源(氧化铁Fe2O3),加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下;然后,添加磷酸(等同该实施例磷酸铁的mol量),研磨控制D50粒径在0.5μm以下,得到第一物料;

[0127]S2、将碳酸锂和氢氧化锂按摩尔比为0.5:1的比例称取、混合后作为锂源,加入少量的碳源(蔗糖),控制碳含量为补锂剂重量的2%左右,再加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下,得到第二物料;

[0128]S3、先将步骤S1所得的第一物料和步骤S2所得的第二物料混合,第一物料中铁元素与第二物料中锂元素的摩尔比为1:5.1,然后研磨控制D50粒径在0.5μm以下后进行喷雾干燥(进风口温度≥220℃,出风口温度≥90℃),得到前驱体粉末,其D50粒径≤40μm;

[0129]S4、将步骤S3所得的前驱体粉末放入带有氮气气氛的炉体内进行第一次烧结,烧结温度为600℃,保温时间为12h,得到一烧产物;

[0130]S5、将步骤S4所得的一烧产物粉碎至D50粒径在40μm以下,添加6000ppm的表面包覆剂(氧化铝,D50粒径≤200nm)混合均匀后进行第二次烧结,烧结温度为800℃,保温24h,得到的二烧产物进一步通过CVD沉积乙炔气体处理(900℃、4h),最后粉碎至D50粒径≤5μm,即得该产品。

[0131]实施例10

[0132]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为60%, 磷酸铁锂为40% (此方案为原位产生磷酸铁包覆氧化铁技术方案)。如图3所示,该复合材料的制备方法如下:

[0133]S1、先按比例称取铁源(氧化铁Fe2O3),加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下;然后,添加磷酸(等同该实施例磷酸铁的mol量),研磨控制D50粒径在0.5μm以下,得到第一物料;

[0134]S2、将碳酸锂和氢氧化锂按摩尔比为0.5:1的比例称取、混合后作为锂源,加入少量的碳源(蔗糖),控制碳含量为补锂剂重量的2%左右,再加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下,得到第二物料;

[0135]S3、先将步骤S1所得的第一物料和步骤S2所得的第二物料混合,第一物料中铁元素与第二物料中锂元素的摩尔比为1:5.1,然后研磨控制D50粒径在0.5μm以下后进行喷雾干燥(进风口温度≥220℃,出风口温度≥90℃),得到前驱体粉末,其D50粒径≤40μm;

[0136]S4、将步骤S3所得的前驱体粉末放入带有氮气气氛的炉体内进行第一次烧结,烧结温度为600℃,保温时间为12h,得到一烧产物;

[0137]S5、将步骤S4所得的一烧产物粉碎至D50粒径在40μm以下,添加6000ppm的表面包覆剂(氧化铝,D50粒径≤200nm)混合均匀后进行第二次烧结,烧结温度为800℃,保温24h,得到的二烧产物进一步通过CVD沉积乙炔气体处理(900℃、4h),最后粉碎至D50粒径≤5μm,即得该产品。

[0138]实施例11

[0139]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为70%, 磷酸铁锂为30% (此方案为原位产生磷酸铁包覆氧化铁技术方案)。如图3所示,该复合材料的制备方法如下:

[0140]S1、先按比例称取铁源(氧化铁Fe2O3),加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下;然后,添加磷酸(等同该实施例磷酸铁的mol量),研磨控制D50粒径在0.5μm以下,得到第一物料;

[0141]S2、将碳酸锂和氢氧化锂按摩尔比为0.5:1的比例称取、混合后作为锂源,加入少量的碳源(蔗糖),控制碳含量为补锂剂重量的2%左右,再加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下,得到第二物料;

[0142]S3、先将步骤S1所得的第一物料和步骤S2所得的第二物料混合,第一物料中铁元素与第二物料中锂元素的摩尔比为1:5.1,然后研磨控制D50粒径在0.5μm以下后进行喷雾干燥(进风口温度≥220℃,出风口温度≥90℃),得到前驱体粉末,其D50粒径≤40μm;

[0143]S4、将步骤S3所得的前驱体粉末放入带有氮气气氛的炉体内进行第一次烧结,烧结温度为600℃,保温时间为12h,得到一烧产物;

[0144]S5、将步骤S4所得的一烧产物粉碎至D50粒径在40μm以下,添加6000ppm的表面包覆剂(氧化铝,D50粒径≤200nm)混合均匀后进行第二次烧结,烧结温度为800℃,保温24h,得到的二烧产物进一步通过CVD沉积乙炔气体处理(900℃、4h),最后粉碎至D50粒径≤5μm,即得该产品。

[0145]实施例12

[0146]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为80%, 磷酸铁锂为20% (此方案为原位产生磷酸铁包覆氧化铁技术方案)。如图3所示,该复合材料的制备方法如下:

[0147]S1、先按比例称取铁源(氧化铁Fe2O3),加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下;然后,添加磷酸(等同该实施例磷酸铁的mol量),研磨控制D50粒径在0.5μm以下,得到第一物料;

[0148]S2、将碳酸锂和氢氧化锂按摩尔比为0.5:1的比例称取、混合后作为锂源,加入少量的碳源(蔗糖),控制碳含量为补锂剂重量的2%左右,再加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下,得到第二物料;

[0149]S3、先将步骤S1所得的第一物料和步骤S2所得的第二物料混合,第一物料中铁元素与第二物料中锂元素的摩尔比为1:5.1,然后研磨控制D50粒径在0.5μm以下后进行喷雾干燥(进风口温度≥220℃,出风口温度≥90℃),得到前驱体粉末,其D50粒径≤40μm;

[0150]S4、将步骤S3所得的前驱体粉末放入带有氮气气氛的炉体内进行第一次烧结,烧结温度为600℃,保温时间为12h,得到一烧产物;

[0151]S5、将步骤S4所得的一烧产物粉碎至D50粒径在40μm以下,添加6000ppm的表面包覆剂(氧化铝,D50粒径≤200nm)混合均匀后进行第二次烧结,烧结温度为800℃,保温24h,得到的二烧产物进一步通过CVD沉积乙炔气体处理(900℃、4h),最后粉碎至D50粒径≤5μm,即得该产品。

[0152]实施例13

[0153]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为90%, 磷酸铁锂为10% (此方案为原位产生磷酸铁包覆氧化铁技术方案)。如图3所示,该复合材料的制备方法如下:

[0154]S1、先按比例称取铁源(氧化铁Fe2O3),加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下;然后,添加磷酸(等同该实施例磷酸铁的mol量),研磨控制D50粒径在0.5μm以下,得到第一物料;

[0155]S2、将碳酸锂和氢氧化锂按摩尔比为0.5:1的比例称取、混合后作为锂源,加入少量的碳源(蔗糖),控制碳含量为补锂剂重量的2%左右,再加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,研磨控制D50粒径在0.5μm以下,得到第二物料;

[0156]S3、先将步骤S1所得的第一物料和步骤S2所得的第二物料混合,第一物料中铁元素与第二物料中锂元素的摩尔比为1:5.1,然后研磨控制D50粒径在0.5μm以下后进行喷雾干燥(进风口温度≥220℃,出风口温度≥90℃),得到前驱体粉末,其D50粒径≤40μm;

[0157]S4、将步骤S3所得的前驱体粉末放入带有氮气气氛的炉体内进行第一次烧结,烧结温度为600℃,保温时间为12h,得到一烧产物;

[0158]S5、将步骤S4所得的一烧产物粉碎至D50粒径在40μm以下,添加6000ppm的表面包覆剂(氧化铝,D50粒径≤200nm)混合均匀后进行第二次烧结,烧结温度为800℃,保温24h,得到的二烧产物进一步通过CVD沉积乙炔气体处理(900℃、4h),最后粉碎至D50粒径≤5μm,即得该产品。

[0159]实施例14

[0160]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为2%, 磷酸铁锂为98% (此方案为采用小颗粒磷酸铁物理包覆氧化铁技术方案)。如图1所示,该复合材料的制备方法如下:

[0161]S1、按比例高铁酸锂的制备比例称取铁源和锂源研磨控制D50粒径≤1μm,铁元素与锂元素的摩尔比为1:5.1,进一步研磨控制D50粒径≤0.5μm,得到第一物料;

[0162]S2、按磷酸铁锂的制备比例称取磷酸铁和锂源,和碳源。其中锂和磷酸铁的摩尔比为1.03:1。研磨控制D50粒径≤1μm,进一步研磨控制D50粒径≤0.5μm,得到第二物料;

[0163]S3、将步骤S1所得的第一物料和步骤S2所得的第二物料混合、研磨,控制D50粒径≤0.5μm后干燥处理,得到前驱体粉末;

[0164]S4、将步骤S3所得的前驱体粉末放入带有气氛的炉体内进行第一次烧结,烧结温度为400℃~650℃,保温时间为4h~16h,得到一烧产物;

[0165]S5、将步骤S4所得的一烧产物粉碎至D50粒径≤40μm,添加少量的表面包覆剂混合均匀后进行第二次烧结,烧结温度为650℃~1300℃,保温8h~24h,得到的二烧产物可选择进行CVD沉积处理,也可以不做CVD沉积处理,最后粉碎至所需粒径即可。

[0166]实施例15

[0167]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为4%, 磷酸铁锂为96% (此方案为采用小颗粒磷酸铁物理包覆氧化铁技术方案)。如图1所示,该复合材料的制备方法如下:

[0168]S1、按比例高铁酸锂的制备比例称取铁源和锂源研磨控制D50粒径≤1μm,铁元素与锂元素的摩尔比为1:5.1,进一步研磨控制D50粒径≤0.5μm,得到第一物料;

[0169]S2、按磷酸铁锂的制备比例称取磷酸铁和锂源,和碳源。其中锂和磷酸铁的摩尔比为1.03:1。研磨控制D50粒径≤1μm,进一步研磨控制D50粒径≤0.5μm,得到第二物料;

[0170]S3、将步骤S1所得的第一物料和步骤S2所得的第二物料混合、研磨,控制D50粒径≤0.5μm后干燥处理,得到前驱体粉末;

[0171]S4、将步骤S3所得的前驱体粉末放入带有气氛的炉体内进行第一次烧结,烧结温度为400℃~650℃,保温时间为4h~16h,得到一烧产物;

[0172]S5、将步骤S4所得的一烧产物粉碎至D50粒径≤40μm,添加少量的表面包覆剂混合均匀后进行第二次烧结,烧结温度为650℃~1300℃,保温8h~24h,得到的二烧产物可选择进行CVD沉积处理,也可以不做CVD沉积处理,最后粉碎至所需粒径即可。

[0173]实施例16

[0174]本实施例提供了一种含有补锂剂、磷酸铁锂的复合材料,其中补锂剂为6%, 磷酸铁锂为94% (此方案为采用小颗粒磷酸铁物理包覆氧化铁技术方案)。如图1所示,该复合材料的制备方法如下:

[0175]S1、按比例高铁酸锂的制备比例称取铁源和锂源研磨控制D50粒径≤1μm,铁元素与锂元素的摩尔比为1:5.1,进一步研磨控制D50粒径≤0.5μm,得到第一物料;

[0176]S2、按磷酸铁锂的制备比例称取磷酸铁和锂源,和碳源。其中锂和磷酸铁的摩尔比为1.03:1。研磨控制D50粒径≤1μm,进一步研磨控制D50粒径≤0.5μm,得到第二物料;

[0177]S3、将步骤S1所得的第一物料和步骤S2所得的第二物料混合、研磨,控制D50粒径≤0.5μm后干燥处理,得到前驱体粉末;

[0178]S4、将步骤S3所得的前驱体粉末放入带有气氛的炉体内进行第一次烧结,烧结温度为400℃~650℃,保温时间为4h~16h,得到一烧产物;

[0179]S5、将步骤S4所得的一烧产物粉碎至D50粒径≤40μm,添加少量的表面包覆剂混合均匀后进行第二次烧结,烧结温度为650℃~1300℃,保温8h~24h,得到的二烧产物可选择进行CVD沉积处理,也可以不做CVD沉积处理,最后粉碎至所需粒径即可。

[0180]对比例1

[0181]本对比例提供了一种补锂剂,为0%磷酸铁锂(LFP)包覆。该补锂剂的制备方法如下:

[0182]S1、以氧化铁Fe2O3作为铁源,将碳酸锂和氢氧化锂按摩尔比为0.5:1的比例称取、混合后作为锂源,以葡萄糖作为碳源,按比例称量后将铁源、锂源和碳源置于混料机中,并使铁源中的铁元素与锂源中的锂元素的摩尔比为1:5,控制碳含量为补锂剂重量的3%;加入去离子水,使固含量控制在35%以下,以一定的转速搅拌1h至混合均匀,球磨4h,研磨控制D50粒径在0.4μm以下。

[0183]S2、在氮气气氛下进行第一次煅烧处理,先升温至400℃保温4h,之后持续升温至550℃,保温12h,得到一烧产物。

[0184]S3、接着,将所得的一烧产物粉碎至D50粒径在40μm以下,进行第二次烧结,烧结温度为提升至800℃,保温24h,得到C@Li5FeO4,最后粉碎至D50粒径≤5μm,即得最终产品。

[0185]对比例2

[0186]本实施例提供了一种含有0补锂剂、磷酸铁锂的复合材料,其中补锂剂为0%, 磷酸铁锂为100% (此方案为采用小颗粒磷酸铁物理包覆氧化铁技术方案)。如图1所示,该复合材料的制备方法如下:

[0187]S1、按磷酸铁锂的制备比例称取磷酸铁和锂源,和碳源。其中锂和磷酸铁的摩尔比为1.03:1。研磨控制D50粒径≤1μm,进一步研磨控制D50粒径≤0.5μm,得到第二物料;

[0188]S2、将步骤S1所得的第一物料干燥处理,得到前驱体粉末;

[0189]S3、将步骤S2所得的前驱体粉末放入带有气氛的炉体内进行第一次烧结,烧结温度为400℃~650℃,保温时间为4h~16h,得到一烧产物;

[0190]S4、将步骤S4所得的一烧产物粉碎至D50粒径≤40μm,添加少量的表面包覆剂混合均匀后进行第二次烧结,烧结温度为650℃~1300℃,保温8h~24h,得到的二烧产物可选择进行CVD沉积处理,也可以不做CVD沉积处理,最后粉碎至所需粒径即可。

[0191]采用上述实施例1~16以及对比例1、2得到的复合材料作为正极补锂材料,在露点-45°环境下,将复合材料、碳黑导电剂(SP)和粘结剂聚偏氟乙烯(PVDF)按照重量比8:1:1的比例混合,再加入混合料重量120%的N-甲基吡咯烷酮(NMP)作为溶剂,混合,并制成2024扣式电池,测试其充电容量,充放电区间为2.0V~4.4V,充放电倍率为0.01C,测试数据如下表1所示。

[0192]表1 不同补锂剂制成的电池的测试数据

[0193]

LFOLFPC含量碳包覆厚度充电容量mAh/g放电容量mAh/g实施例12982%≤15nm172.66154.46实施例24962%≤15nm184.32151.92实施例36942%≤15nm195.98149.38实施例48922%≤15nm207.64146.84实施例510902%≤15nm219.3144.3实施例620802%≤15nm277.6131.6实施例730702%≤15nm335.9118.9实施例840602%≤15nm394.2106.2实施例950502%≤15nm452.593.5实施例1060402%≤15nm510.880.8实施例1170302%≤15nm569.168.1实施例1280202%≤15nm627.455.4实施例1390102%≤15nm685.742.7实施例142982%≤15nm171.32153.13实施例154962%≤15nm183.52150.23实施例166942%≤15nm193.74147.49对比例110002%≤15nm743.0330.02对比例201002%≤15nm161.04157.02

[0194]从上表1中可以看出,随着磷酸铁的增加,充电容量下降,这是由于原位磷酸铁锂本身充电容量约为161mAh/g,放电容量约为157mAh/g,而LFO的理论比容量相当于为867mAh/g,实际发挥为约700~740mAh/g,但其放电容量很低(约为30mAh/g)。补锂剂含量少时,该复合材料可作为自带补锂剂的正极磷酸铁锂材料。从实施例1-5的原位合成磷酸铁的方案中可以看出,随着LFO的含量的增加,其充电容量不断提高,远超过LFP本身的理论容量,但其放电容量是不断降低的。而相同的配比不同的制备方案中,物理包覆的实施例14-16也取得和实施例1-3相似的趋势,不同的物理包覆由于其空气稳定性略低于原位包覆效果,使其性能略差于原位生成的实施例1-3。

[0195]而作为均匀补锂剂的实施例6-13中,可以看出随着LFO含量的增加,其充电容量越来越高,放电容量越来越低。在实施例6中,其补锂剂含量20%,LFP含量80%,该复合材料充电容量277mAh/g,放电容量131mAh/g。而当补锂剂含量达90%时,该复合材料充电容量高达685mAh/g,其放电容量仅为42mAh/g。由此可见通过调整不同的LFO和LFP的比例可以实现不同的应用领域,在LFO少,LFP高含量时可以作为自带补锂剂的活性正极材料。而在LFO含量多,LFP含量少时该复合材料可以作为均匀的补锂添加剂。另一方面,物理包覆于原位包覆有着相同的效果。

[0196]此外可见,本发明采用磷酸和Fe2O3的策略原位生成磷酸铁锂均匀包覆反萤石结构的LFO,同步利用双层碳包覆(原位碳包覆和CVD碳包覆)处理,可以让LFO与磷酸铁锂储能体系更好的兼容,同时抑制产气,实现性能的最优化,在一定程度上解决化学体系的不兼容、产气等问题。

[0197]本发明所提供的含有补锂剂和磷酸铁的复合材料可以应用于锂离子电池、固态电池、半固态电池等电池中。

[0198]上述实施例仅示例性说明本发明的构思及技术方案,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

[0199]此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

说明书附图(3)