权利要求

1.一种Ti35合金无缝弯头的制备方法,其特征在于,该方法包括以下步骤:

步骤一、将Ti35合金棒坯中心钻通孔,经铜皮包覆后热挤压,制备得到挤压管坯;

步骤二、将步骤一中得到的挤压管坯经多道次冷轧大变形后进行真空退火处理,得到壁厚均匀的Ti35合金无缝管坯;

步骤三、将步骤二中得到的Ti35合金无缝管坯机加切斜后,在管坯内外表面及芯棒胎模上涂润滑剂,然后放置于弯头推制机中冷推制成型,得到弯头毛坯;

步骤四、将步骤三中得到的弯头毛坯表面油污及润滑剂清理干净,然后经退火、机加车坡口、检测,得到Ti35合金无缝弯头。

2.根据权利要求1所述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤一中所述Ti35合金棒坯中心钻通孔后的壁厚偏差不超过0.5mm。

3.根据权利要求1所述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤一中所述热挤压的温度为相变点以下105℃~185℃,所述挤压管坯壁厚不均匀度不超过1mm。

4.根据权利要求1所述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤二中所述多道次冷轧大变形的轧制次数不少于2次,总变形量不少于40%,所述Ti35合金无缝管坯为均匀等轴细晶组织。

5.根据权利要求1所述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤二中所述真空退火处理的温度为相变点以下200℃~335℃,保温时间为90min~180min。

6.根据权利要求1所述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤二中所述Ti35合金无缝管坯的壁厚偏差不超过名义壁厚的±10%。

7.根据权利要求1所述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤三中所述Ti35合金无缝管坯机加为两端切斜角α=48°~60°。

8.根据权利要求1所述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤三中所述冷推制成型采用石墨粉为润滑剂,且管坯与模具的内外间隙为0.5mm~1.5mm,推力施加在管坯弯头成形受拉侧,推制速度为5mm/s~15mm/s。

9.根据权利要求1所述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤四中所述退火为真空去应力退火,冷却方式为炉冷。

10.根据权利要求1所述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤四中所述Ti35合金无缝弯头的直径为Φ14mm~Φ114.3mm,壁厚为2mm~7mm。

说明书

技术领域

[0001]本发明属于有色金属加工领域,具体涉及一种Ti35合金无缝弯头的制备方法。

背景技术

[0002]Ti35合金材料因具有优异的耐蚀性能而用于制造核化工领域核心设备,这些设备通过管路连接组成完整的核化工处理系统,而弯头是管路连接必不可少的一种管件。

[0003]现有无缝弯头制备技术主要有冲压成形法、热推成形法和冷推成形法。冲压成形是将管坯放置在适配的模具中,经上下模压合制备成无缝弯头,这种方法在成形过程中弯头受拉方向无约束力,导致成形后壁厚减薄严重,同时管材表面局部畸变现象严重,且管材弯曲成形后回弹严重,难以精确控制成形尺寸。热推法是通过感应或火焰等加热方式提高管坯塑性变形能力,再经推制成形弯头。这种成形方法生产的弯头组织较为粗大不均,加热不当易产生过热过烧现象,且因变形和氧化导致表面质量差、表面处理难度大。冷推成形主要是针对高塑性变形能力的材质,由于成形过程对各项工艺参数敏感,目前主要存在质量不稳定、成形后壁厚不均匀、外观褶皱开裂等各项问题。

[0004]对于Ti35合金弯头,冲压成形法壁厚减薄严重对服役寿命极为不利而不适用,热推成形后组织粗大不均,各项性能不稳定,表面处理后壁厚减薄明显,亦不适用于Ti35合金弯头成形。冷推成形是制备Ti35合金较为理想的加工方法,但对材料塑性要求高,工艺参数敏感,且易出现壁厚减薄明显、壁厚不均匀性高、表面褶皱或开裂等现象,这些现象对Ti35合金弯头服役寿命具有严重的损害。因此,如何制备出外观成形良好、壁厚无明显减薄且均匀度高、表面平整光滑无缺陷的Ti35合金无缝弯头,是乏燃料后处理工程必须突破解决的重要技术难题。

发明内容

[0005]本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种Ti35合金无缝弯头的制备方法。该方法通过在管坯制备过程中采用多道次冷轧大变形,结合真空再结晶退火,制备出具有均匀细小等轴组织的高塑性、匀壁厚的Ti35合金无缝管坯,再采用冷推成形工艺抑制壁厚减薄现象,并结合真空去应力退火,制备得到壁厚减薄率低、壁厚均匀性好、表面平整光洁无缺陷的Ti35合金无缝弯头,解决了现有无缝弯头制备技术壁厚不均、壁厚减薄严重、表面质量不佳的难题。

[0006]为解决上述技术问题,本发明采用的技术方案为:一种Ti35合金无缝弯头的制备方法,其特征在于,该方法包括以下步骤:

步骤一、将Ti35合金棒坯中心钻通孔,经铜皮包覆后热挤压,制备得到挤压管坯;

步骤二、将步骤一中得到的挤压管坯经多道次冷轧大变形后进行真空退火处理,得到壁厚均匀的Ti35合金无缝管坯;

步骤三、将步骤二中得到的Ti35合金无缝管坯机加切斜后,在管坯内外表面及芯棒胎模上涂润滑剂,然后放置于弯头推制机中冷推制成型,得到弯头毛坯;

步骤四、将步骤三中得到的弯头毛坯表面油污及润滑剂清理干净,然后经退火、机加车坡口、检测,得到Ti35合金无缝弯头。

[0007]上述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤一中所述Ti35合金棒坯中心钻通孔后的壁厚偏差不超过0.5mm。通过控制钻孔后的壁厚偏差范围,保证后续挤压及轧制变形过程中壁厚的均匀性。

[0008]上述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤一中所述热挤压的温度为相变点以下105℃~185℃,所述挤压管坯壁厚不均匀度不超过1mm。通过控制挤压成形温度和挤压坯壁厚均匀性以获得具有软化组织的可冷轧大变形的均壁厚挤压管坯。

[0009]上述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤二中所述多道次冷轧大变形的轧制次数不少于2次,总变形量不少于40%,所述Ti35合金无缝管坯为均匀等轴细晶组织。通过控制多道次冷轧大变形的轧制次数和变形量,以充分破碎晶粒,获得均匀等轴细晶组织。

[0010]上述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤二中所述真空退火处理的温度为相变点以下200℃~335℃,保温时间为90min~180min。通过控制真空退火处理的温度和保温时间,以保证管坯进行充分再结晶,形成具有细小均匀等轴组织和良好塑性的Ti35合金无缝管坯。

[0011]上述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤二中所述Ti35合金无缝管坯的壁厚偏差不超过名义壁厚的±10%。通过该限定,保证Ti35合金无缝管坯的壁厚均匀。

[0012]上述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤三中所述Ti35合金无缝管坯机加为两端切斜角α=48°~60°。

[0013]上述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤三中所述冷推制成型采用石墨粉为润滑剂,且管坯与模具的内外间隙为0.5mm~1.5mm,推力施加在管坯弯头成形受拉侧,推制速度为5mm/s~15mm/s。优选地,所述推制成型为含有芯棒的冷推成型。通过将推力施加在管坯弯头成形受拉侧,以平衡成形拉力,抑制壁厚减薄。

[0014]上述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤四中所述退火为真空去应力退火,冷却方式为炉冷。

[0015]上述的一种Ti35合金无缝弯头的制备方法,其特征在于,步骤四中所述Ti35合金无缝弯头的直径为Φ14mm~Φ114.3mm,壁厚为2mm~7mm。

[0016]本发明与现有技术相比具有以下优点:

1、本发明基于对Ti35合金无缝弯头使用需求和成形技术研究,先采用钻孔热挤压制备出壁厚均匀性好、冷变形能力强的热挤压管坯,随后经多道次冷轧大变形结合真空退火处理工艺,制备得到壁厚均匀且具有均匀细小等轴组织的高塑性Ti35合金无缝管坯,再采用冷推成形工艺,通过在管坯弯头成形受拉侧施加推力,抑制壁厚减薄现象,并结合真空去应力退火,最终制备得到壁厚减薄率低、壁厚均匀性好、表面平整光洁(粗糙度Ra<1.6μm)无缺陷的Ti35合金无缝弯头,满足了核化工管道用弯头的重大需求。

[0017]2、相较于冲压成形法,本发明先通过多道次冷轧大变形控制管坯壁厚均匀性和塑性变形能力,并采用冷推制成形方式,有效解决了弯头壁厚减薄和表面畸变严重的现象,制备出的弯头壁厚更加均匀、表面更加光洁平整。

[0018]3、相较于热推成形法,本发明采用多道次冷轧大变形控制管坯塑性变形能力,有效解决了热推制弯头组织不均匀性和表面质量不佳问题,且比热推制成形更加节能高效,得到的弯头综合性能更为优良。

[0019]4、本发明通过冷堆成形结合真空去应力退火,避免了大气退火对弯头表面严重氧化而造成表面质量不稳定性问题,显著提高了弯头质量,保证了Ti35合金无缝弯头壁厚均匀,外观光洁平整。

[0020]5、本发明的制备工艺简单且技术效果显著,适宜推广至钛合金及其他有色金属弯头成形制备领域。

[0021]下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

[0022]图1为本发明实施例1制备的Ti35合金无缝管坯的横纵向金相组织图。

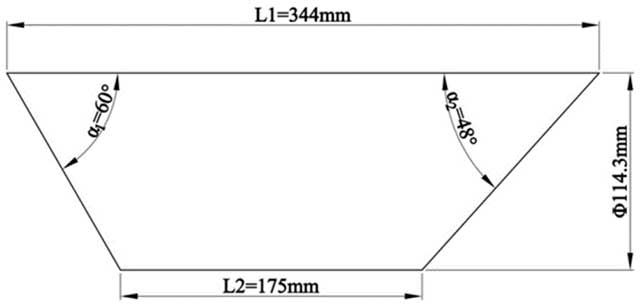

[0023]图2为本发明实施例1制备的Ti35合金无缝管坯在推制成型前的机加图。

具体实施方式

[0024]实施例1

本实施例包括以下步骤:

步骤一、选择经反复镦拔锻造变形后充分破碎铸态组织且成分均匀、表面车光的直径Φ214mm的Ti35合金棒坯,相变点为885℃~890℃,将Ti35合金棒坯中心钻直径Φ91mm通孔,并控制壁厚偏差不超过0.5mm,然后采用铜皮将通孔内部以及棒坯外表面完整包覆,在780℃保温150min后出炉挤压,得到直径×壁厚为Φ127mm×12mm的挤压管坯,挤压管坯壁厚不均匀度不超过1mm;

步骤二、将步骤一中得到的挤压管坯经2道次冷轧大变形,总变形量为49%,得到直径×壁厚为Φ114.3mm×7mm的管坯,然后经685℃保温180min的真空退火处理,得到具有均匀等轴细晶组织的Ti35合金无缝管坯,且该Ti35合金无缝管坯的横向和纵向金相组织均为均匀等轴细晶组织,如图1所示,经检测,该Ti35合金无缝管坯的壁厚偏差不超过名义壁厚的±4%,管坯塑性延伸率达44.5%,较Ti35材料标准值(25%)高出78%;

步骤三、在步骤二中得到的Ti35合金无缝管坯上画尺寸线并机加下料出如图2所示形状,两端切斜角α1和α2分别为60°和48°,并在α2一端进行尖角平口处理,在管坯内外表面及上下模具、芯棒胎模上涂润滑剂石墨粉,然后将管坯装入模具中,且管坯与模具的内外间隙为1.5mm,装入时将切斜角α2=48°一侧置于推杆侧,并放置于弯头推制机中冷推制成型,推力施加在管坯弯头成形受拉侧,推制速度为15mm/s,得到弯头毛坯;

步骤四、将步骤三中得到的弯头毛坯的表面油污及润滑剂清理干净,然后在650℃保温30min进行真空去应力退火,随炉冷却至150℃以下出炉,经机加车坡口后对弯头可达表面进行100%PT检测,无任何缺陷现象,满足NB/T 47013.5-2015 Ⅰ级要求检测,得到直径×壁厚为Φ114.3mm×7mm的Ti35合金无缝弯头;经外观尺寸检测,该Ti35合金无缝弯头的弯头壁厚减薄率为4.8%、壁厚不均匀度为8.5%,表面粗糙度Ra<1.6μm。

[0025]实施例2

本实施例包括以下步骤:

步骤一、选择经反复镦拔锻造变形后充分破碎铸态组织且成分均匀、表面车光的直径Φ180mm的Ti35合金棒坯,相变点为885℃~890℃,将Ti35合金棒坯中心钻直径Φ64.5mm通孔,并控制壁厚偏差不超过0.5mm,然后采用铜皮将通孔内部以及棒坯外表面完整包覆,在750℃保温120min后出炉挤压,得到直径×壁厚为Φ80mm×10mm的挤压管坯;

步骤二、将步骤一中得到的挤压管坯经3道次冷轧大变形,总变形量为68.5%,得到直径×壁厚为Φ60.3mm×3.91mm的管坯,然后经600℃保温120min的真空退火处理,得到具有均匀等轴细晶组织的Ti35合金无缝管坯,经检测,该Ti35合金无缝管坯的壁厚偏差不超过名义壁厚的±8%,管坯塑性延伸率达36.5%,较Ti35材料标准值(25%)高出46%;

步骤三、在步骤二中得到的Ti35合金无缝管坯上画尺寸线并锯切下料,两端切斜角α1和α2分别为60°和48°,并在α2一端进行尖角平口处理,在管坯内外表面及上下模具、芯棒胎模上涂润滑剂石墨粉,然后将管坯装入模具中,且管坯与模具的内外间隙为1mm,装入时将切斜角α2=48°一侧置于推杆侧,并放置于弯头推制机中冷推制成型,推力施加在管坯弯头成形受拉侧,推制速度为8mm/s,得到弯头毛坯;

步骤四、将步骤三中得到的弯头毛坯的表面油污及润滑剂清理干净,然后在650℃保温30min进行真空去应力退火,随炉冷却至150℃以下出炉,经机加车坡口后对弯头可达表面进行100%PT检测,无任何缺陷现象,满足NB/T 47013.5-2015 Ⅰ级要求检测,得到直径×壁厚为Φ60.3mm×3.91mm的Ti35合金无缝弯头;经外观尺寸检测,该Ti35合金无缝弯头的弯头壁厚减薄率为4.8%、壁厚不均匀度为14.0%,表面粗糙度Ra<1.6μm。

[0026]实施例3

本实施例包括以下步骤:

步骤一、选择经反复镦拔锻造变形后充分破碎铸态组织且成分均匀、表面车光的直径Φ145mm的Ti35合金棒坯,相变点为885℃~890℃,将Ti35合金棒坯中心钻直径Φ35.5mm通孔,并控制壁厚偏差不超过0.5mm,然后采用铜皮将通孔内部以及棒坯外表面完整包覆,在760℃保温120min后出炉挤压,得到直径×壁厚为Φ49mm×10mm的挤压管坯;

步骤二、将步骤一中得到的挤压管坯经4道次冷轧大变形,总变形量为77%,得到直径×壁厚为Φ26.7mm×3.91mm的管坯,然后经600℃保温120min的真空退火处理,得到具有均匀等轴细晶组织的Ti35合金无缝管坯,经检测,该Ti35合金无缝管坯的壁厚偏差不超过名义壁厚的±8%,管坯塑性延伸率达45%,较Ti35材料标准值(25%)高出80%;

步骤三、在步骤二中得到的Ti35合金无缝管坯上画尺寸线并锯切下料,两端切斜角α1和α2分别为60°和48°,将α2一端进行尖角平口处理,在管坯内外表面及上下模具、芯棒胎模上涂润滑剂石墨粉,然后将管坯装入模具中,且管坯与模具的内外间隙为0.8mm,装入时将切斜角α2=48°一侧置于推杆侧,并放置于弯头推制机中冷推制成型,推力施加在管坯弯头成形受拉侧,推制速度为5mm/s,得到弯头毛坯;

步骤四、将步骤三中得到的弯头毛坯的表面油污及润滑剂清理干净,然后在650℃保温30min进行真空去应力退火,随炉冷却至150℃以下出炉,经机加车坡口后对弯头可达表面进行100%PT检测,无任何缺陷现象,满足NB/T 47013.5-2015 Ⅰ级要求检测,得到直径×壁厚为Φ26.7mm×3.91mm的Ti35合金无缝弯头;经外观尺寸检测,该Ti35合金无缝弯头的弯头壁厚减薄率为5.1%、壁厚不均匀度为10.4%,表面粗糙度Ra<1.6μm。

[0027]实施例4

本实施例包括以下步骤:

步骤一、选择经反复镦拔锻造变形后充分破碎铸态组织且成分均匀、表面车光的直径Φ145mm的Ti35合金棒坯,相变点为885℃~890℃,将Ti35合金棒坯中心钻直径Φ35.5mm通孔,并控制壁厚偏差不超过0.5mm,然后采用铜皮将通孔内部以及棒坯外表面完整包覆,在700℃保温120min后出炉挤压,得到直径×壁厚为Φ49mm×10mm的挤压管坯;

步骤二、将步骤一中得到的挤压管坯经4道次冷轧大变形,总变形量为93.8%,得到直径×壁厚为Φ14mm×2mm的管坯,然后经550℃保温90min的真空退火处理,得到具有均匀等轴细晶组织的Ti35合金无缝管坯,经检测,该Ti35合金无缝管坯的壁厚偏差不超过名义壁厚的±4%,管坯塑性延伸率达34.5%,较Ti35材料标准值(25%)高出38%;

步骤三、在步骤二中得到的Ti35合金无缝管坯上画尺寸线并锯切下料,两端切斜角α1和α2分别为60°和48°,并在α2一端进行尖角平口处理,在管坯内外表面及上下模具、芯棒胎模上涂润滑剂石墨粉,然后将管坯装入模具中,且管坯与模具的内外间隙为0.5mm,装入时将切斜角α2=48°一侧置于推杆侧,并放置于弯头推制机中冷推制成型,推力施加在管坯弯头成形受拉侧,推制速度为5mm/s,得到弯头毛坯;

步骤四、将步骤三中得到的弯头毛坯的表面油污及润滑剂清理干净,然后在650℃保温30min进行真空去应力退火,随炉冷却至150℃以下出炉,经机加车坡口后对弯头可达表面进行100%PT检测,无任何缺陷现象,满足NB/T 47013.5-2015 Ⅰ级要求检测,得到直径×壁厚为Φ14mm×2mm的Ti35合金无缝弯头;经外观尺寸检测,该Ti35合金无缝弯头的弯头壁厚减薄率为3.2%、壁厚不均匀度为7.8%,表面粗糙度Ra<1.6μm。

[0028]以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

说明书附图(2)