一种处理含油石墨废水的磁分离方法采用气浮和磁分离组合工艺处理含油石墨废水中的油、悬浮物质,具体包括以下几个步骤:

A)、首先将废水加入到气浮池中,经气浮装置将废水中的部分油类和石墨等悬浮物气浮出水面,由刮渣机刮入渣槽,气浮采用内循环式射流加压溶气气浮法,溶气压力为0.25~ 0.4MPa,回流比为10% ~ 15% ,分离负荷为10~ 13m3/m2 h,停留时间为20~ 30min;

B)、将气浮出水送入磁分离装置,进入磁分离装置中的预磁处理器预磁,废水从进水槽下面中间的预磁处理器进入,流经预磁处理器时废水被预磁处理器中的永磁磁块预磁,污水中的微小铁金属颗粒等含磁物质被磁化絮凝,同时粘结石墨颗粒与微小油粒,形成絮凝体,随后污水进入斜管沉淀池,沉淀部分絮凝体,斜管沉淀池流速控制在20~ 35mm/s,沉淀污泥在污泥斗中由排泥管经排泥口排出:斜管沉淀池出水进入剖面为半圆形的磁盘水槽,磁盘分离器沿水槽放置,磁盘分离器由电机带动磁盘分离器轴不断转动,磁盘分离器中的磁盘凭借高强度的磁场和高磁场梯度将水中剩余的絮凝体和悬浮物吸附在磁盘上,流经单个磁盘分离器的废水控制在200~ 400m3/h ,刮泥板上的刮泥板条两侧紧贴磁盘分离器磁盘将污泥刮入排泥装置,并经排渣口排出,处理后的清水由出水口排出,此过程随着循环水的不断循环丽不断重复,可达标排放。

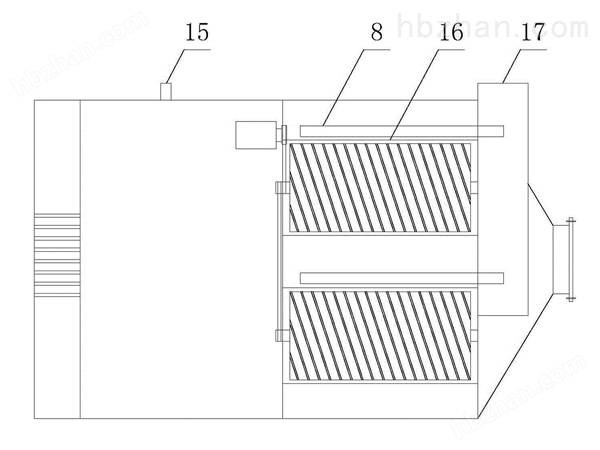

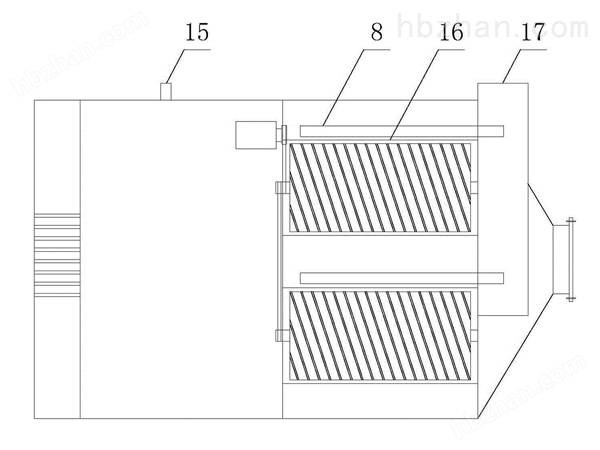

一 种处理含油石墨废水的磁分离装置,包括主体支架,主体支架上设置进水槽、进水槽连接净化水槽、净化水槽连接两个并联的半圆形磁盘水槽,磁盘水槽连接出水口,进水槽中间底部设有向下出水的预磁处理器,预磁处理器下口连接净化水槽,净化水槽中设有斜管沉淀池,净化水槽底部设有污泥斗,污泥斗内设有排泥管,磁盘水槽中设有磁盘分离器,磁盘分离器由电机驱动旋转,磁盘分离器外部设有刮泥装置及排泥装置。

预磁处理器为空心长方形筒壁结构,不锈钢筒壁内坚直方向上设置3~ 6片条状磁盒,将预磁分离器分割成几个长方形通道,磁盒由磁盒支承架支撑,每个磁盒内部均匀分布长方形纳米级铁铁棚永磁磁块,磁块外部包裹着不锈钢外壳,磁盒中的磁块两极相反设置。

磁盘分离器上面的各个磁盘沿轴向首尾相连形成一 个整体,螺旋形排列,螺旋磁盘问设有空隙,磁盘上的磁块以聚磁方式排列,聚磁块呈阳或SS重复排列,并沿螺旋状盘面依次重复排列,磁盘由中间的纳米级铁铁棚永磁磁块及外面包裹的不锈钢外壳组成。

刮泥装置包括链轮、链条、刮泥板,链条连接在两端固定的链轮上,刮泥板固定在链条上,形成环状刮泥板,环状刮泥板的一 侧刮泥板条伸入磁盘分离器的螺旋磁盘的空隙内紧贴磁盘,随着磁盘分离器的转动,刮泥板在螺旋磁盘的推动下水平移动,从而带动链轮转动,即环形刮泥板随着磁盘分离器的转动丽滚动。

与现有的技术相比,本发明的有益效果是:本发明气浮池除油率在不加絮凝剂的情况下一般在40 % 以上。磁盘水槽内由于废水沿磁盘分离器轴向流动,废水同磁盘接触时间与其他沿径向流经磁盘分离器的装置相比大大增加,有利于细小颗粒悬浮物的吸附。

本发明提供了一种气浮和磁分离组合工艺处理含油石墨废水的方法与装置。无缝厂的含油石墨废水经过本发明处理后,水质符合《GB50050 2007工业循环冷却水处理设计规范》及《GB13456 2012钢铁工业水污染物排放标准》中对悬浮物和石油类的排放要求。该方法不添加水处理药剂,适合处理含油、含石墨的不易自然沉淀的污水,且投资和运行费用比较适合实际工程的应用,有利于企业的节能减排工作。

说明书附图

含油石墨废水的处理过程

将废水送入加压溶气气浮池中,气浮处理后将气浮出水送入磁分离装置中的进水槽1,经过进水槽1中间的预磁处理器11进入净化水槽12 ,在预磁处理器11中的磁盒2的作用下,对废水进行预磁,伴随着水流的搅拌作用,污水中的铁金属颗粒等含磁物质进行磁化絮凝,同时粘结石墨颗粒与微小油粒,形成絮凝体。

随后污水进入斜管沉淀池3 ,沉淀部分絮凝体,沉淀污泥在污泥斗18中被排泥管13经排泥口15排出。斜管沉淀池3出水进入剖面为半圆形的水槽16 ,磁盘分离器6沿水槽16设置,磁盘分离器6由电机4带动磁盘分离器轴5不断转动。

磁盘分离器6巾由纳米级饭铁珊永磁材料制成的磁盘7凭借高强度的磁场和高磁场梯度将水中剩余的絮凝体和悬浮物吸附在磁盘7上,刮泥板21上的锯齿形刮泥板条22两侧紧贴磁盘分离器6的磁盘7将这些污泥刮入排泥装置9,并经排渣口17排出,处理后的清水由出水口10排出。此过程随着循环水的不断循环丽不断重复,可达标排放。

污水深度除磷系统

京公网安备 11010702002294号

京公网安备 11010702002294号