一、行业背景

我国矿山、冶金、电厂等行业均存在大量的布料工艺环节,通过布料将矿料分拣、输送、卸放于不同料棚或料仓,布料工艺是选矿物流过程中不可或缺的重要环节。

目前这些行业在矿料分拣、输送、卸放过程中,普遍采用人工现场操作布料车,由人工控制布料车的前进、后退、停止和下料量。操作工操作布料车不间断来回行走,单班行走里程可达十几公里、甚至数十公里以上,导致现场操作人员工作强度非常大,而且现场存在大量粉尘与噪音污染,严重危害着操作工人的身心健康。因员工行走、操作不慎造成碰撞、掉入料仓伤亡的重大安全事故时有发生,给企业安全生产、员工身心健康及人身安全造成很大的风险和隐患,而且生产效率很不稳定、产品品质难以保证。

我公司经过多年的努力,开发了智能布料机器人系统产品,技术水平居国内领先水平,智能布料机器人系统的研发成功和运用,彻底解决了矿料布料环节的各种难题,实现了自动化、信息化的布料操作,通过自动化、信息化技术实现替代人工操作,实现布料操作过程的本质安全,消除布料生产过程中存在的各种安全隐患、提高生产效率、保证生产质量。

二、产品工作原理

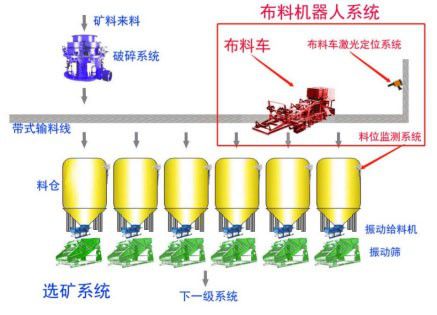

智能布料机器人技术的基本原理是运用智能信息技术与自动化智能布料机器人装备的协同运用,实现矿料选矿布料工艺的自动化、信息化。

(一)、智能布料机器人工作原理

1、智能布料机器人系统初始化,布料车激光定位系统开始工作,布料车自动行进到第一个料仓位置。

2、智能布料机器人系统的超声波料位检测系统启动,检测第一个料仓的料位情况,料仓内矿料高度低于预设料位上限时,布料车将停留在第一个料仓,准备向料仓里投料。如果料仓内矿料高度达到预设料位上限,布料车将行进到下一个料仓。如果所有料仓均满仓时,智能布料机器人系统将发送信号至输送带系统,通知矿料输送带系统停止输送矿料。

3、输送带将矿料从料场输送到智能布料机器人系统的布料车的料斗中。

4、布料车开始将矿料漏放到第一个料仓中,同时系统的超声波料位检测系统开始检测料位高度,当检测到料仓内矿料高度达到预设料位上限时,布料车停止布料,前进到第二个料仓、第三个料仓……依次布料。

5、所有料仓矿料高度达到预设料位上限后,智能布料机器人系统发送信

号至输送带系统,通知矿料输送带系统停止输送矿料。

6、当料仓组中某个料仓的矿料被使用后,料仓清空或料位下降至料位上限以下时,布料车会自动行进到该料仓位置,开始布料。

(二)、关键技术与设备

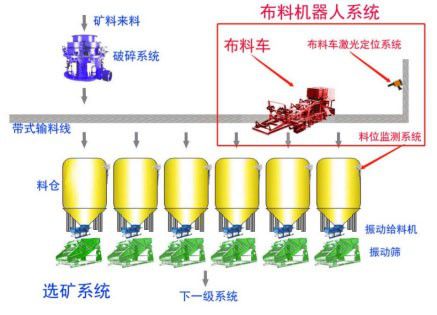

智能布料机器人系统示意图见图1、实物图见图2。

图1智能布料机器人系统示意图

图2智能布料机器人

1、智能布料机器人关健技术介绍

(1)、智能布料机器人位置感知系统

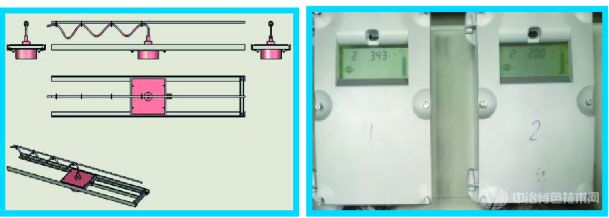

智能布料机器人的位置感知系统包括移动机构、驱动装置、传感探测器等。它一方面支承机身、动作元件等;另一方面根据要求在广阔的空间内移动,使机器人性能有了飞跃性的提高,可实时把驱动机构和定位传感器传输信号传输给智能布料机器人主控系统,实现智能布料机器人准确识别下料仓位,精度达到1mm,做到准确、实时、安全下料,见下图3。

图3智能布料机器人位置感知系统

(2)、智能布料机器人仓位识别系统

智能布料机器人仓位识别系统在每个下料仓点安装有获得发明专利的自动料位检测装置,本装置可旋转,拉动便于清扫。采用高频非接触式雷达料位计保证料位检测有效。装置采用耐腐蚀材料,解决矿山环境高粉尘,矿石多含硫腐蚀等问题,有效的保证料位检测。同时带有料仓漫料开关,彻底防止漫料事故。

智能布料机器人仓位识别系统见下图4。

图4智能布料机器人仓位识别系统

(3)、智能布料机器人车地互联系统

采用抗强磁干扰的双向无线传输系统,实现车载系统和地面系统数据畅通、可靠的传输,保证在智能布料机器人行走过程中无延时传输。

(4)、智能布料机器人车载控制系统

智能布料机器人车载控制系统包含车载控制分站数据处理、车载红外摄像头图像传输系统。通过车地互联系统把遥控、遥测数据与地面站控制系统无缝连接,形成统一、高效的数据链。

智能布料机器人车载控制系统见下图5。

图5智能布料机器人车载控制系统

(5)、智能布料机器人地面控制系统

智能布料机器人地面系统担当系统管理、机器人语言编译和人机接口功能,同时也利用它的大数据运算能力完成坐标变换、轨迹插补,并实时地把运算结果作为行走运动的增量值送到公共内存供所有系统调用。智能布料机器人根据每个矿仓料位的高低,采取料位自动加仓,定点加仓双控制方式。根据料位计的料位高低进行算法优化,然后根据测距系统进行准确定位。

(6)、智能布料机器人人机交互系统

采用跨平台、开放式人机交互系统。在系统操控性上秉承简单、智能、用户体验友好的精神,降低学习成本。人机交互界面自带控制方式选择、重要参数显示、历史曲线、参数设置、报表打印等功能。

智能布料机器人人机交互系统图见下图6

图6智能布料机器人人机交互系统图

智能布料机器人系统控制室见下图7。

图7智能布料机器人系统控制室

我司研发的智能布料机器人技术具有很强的兼容性与扩展性,可以与企业内部的控制系统与生产管理系统、全厂管理信息系统的联网,实现全厂智能管控一体化应用。完全符合矿业生产控制系统的相关技术规范和标准,包括现场数据采集标准、工控组态标准、现场总线通信规范、信号接口和接地规范、选矿综合自动化软件模块化设计规范、选矿综合自动化软件接口规范、实时数据库接口、信息集成规范等。

三、技术指标

1、功能安全

自动布料机器人的视检、功能检查和检查信息应符合 7.4 的规定,基本要求符合 GB/T 29482.1-2013 中 7.1.2 的规定。

2、电气安全

自动布料机器人的电击防护、保护联结、绝缘电阻、耐电压检验要求应分别符合 GB/T 29482.1-2013 中7.3、7.4、7.5、7.6的规定。

3、运行安全

(1)、自动布料机器人在高温及低温气候条件下运行检验、温度变化运行检验、耐交变湿热检验应分别符合GB/T 29482.1-2013中4.1.2、4.1.3、4.1.4的规定。

(2)、自动布料机器人的外壳防护检验应符合 GB/T 29482.1-2013 中 5.7 的规定。

(3)、自动布料机器人的振动检验、冲击检验应符合 GB/T 29482.1-2013 中 4.2.1、4.2.2 的规定。

(4)、自动布料机器人的电磁兼容检验应符合 GB/T 17799.2-2003以及 GB/T 17799.4-2012 的规定。

应用案例

我司研发的智能布料机器人运用于马钢、武钢、梅钢等客户,在马鞍山钢铁股份有限公司己有2套实施完成,在武钢集团公司已有一套正在实施。在梅山矿业发展有限公司选矿厂,自2008年11月起至今已先后有9台智能布料机器人生产线投入应用,并一直可靠安全运行,产品性能与应用已达到最优化。

我司研发的智能布料机器人由南京自动化及仪表协会组织测试,专家组经过鉴定论证,认为智能布料机器人的主要功能全部达到,系统运行稳定,梅山矿业发展有限公司通过引进我司的智能布料机器人,在选矿生产自动化控制过程中实现智能布料控制,将物料根据需要均匀卸放在指定的料仓中,完全替代人工操作,提高产品质量,实现节能降耗,改善劳动环境、大幅降低了劳动强度,提高了企业生产安全水平,企业累计实现收益近亿元,实现安全效益和经济效益双丰收。

梅山矿业发展有限公司的项目被中矿协列为重点示范项目,见下图9。

图9 中矿协智能布料机器人示范项目

京公网安备 11010702002294号

京公网安备 11010702002294号