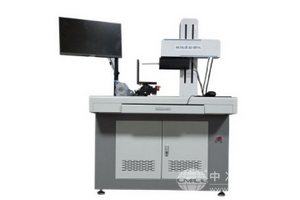

工作原理

ATOS系列采用锥束X射线断层扫描技术:通过微焦点X射线源(最小焦点尺寸≤1μm)发射高能锥形X射线束穿透被测物体,平板探测器同步采集多角度(360°旋转扫描,角度步进0.01°-0.5°可调)的投影图像;系统运用FDK滤波反投影算法与AI降噪技术,从数百至数千幅投影数据中重建三维体素模型(体素尺寸0.5-50μm可调);结合自适应阈值分割与孔隙分析算法,自动识别内部裂纹、气孔、夹杂等缺陷,并生成符合ASTM E1441标准的检测报告。设备内置铅屏蔽舱与辐射安全联锁系统,确保操作人员辐射剂量≤1μSv/h,符合IEC 60601-1-3医疗安全标准。

应用范围

覆盖多行业微小件内部质量检测需求:3C电子精密连接器(焊点虚焊、内部裂纹检测)、医疗器械植入物(骨科螺钉、牙科种植体内部孔隙率分析)、航空航天紧固件(钛合金螺栓内部缺陷筛查)、新能源电池电芯(极片对齐度、电解液分布可视化)、半导体封装(芯片键合线完整性验证)等。其支持最大检测尺寸Φ200mm×300mm,适配金属、塑料、陶瓷及复合材料,尤其适合批量生产线的在线抽检与实验室研发阶段的失效分析。

技术参数

X射线源电压5-225kV可调,功率20-320W;平板探测器分辨率1024×1024至4096×4096像素可选;扫描时间5-60分钟/件(依分辨率而定);三维重建精度±(2+L/100)μm(L为检测长度,单位mm),密度分辨率≤0.1%;数据输出兼容DICOM、STL、PLY及CAD通用接口(SolidWorks、UG);设备重量≤800kg,防护等级IP20,工作温度5-40℃,湿度≤80%RH。

产品特点

一体化紧凑设计(占地面积≤1.5m²),支持快速部署至生产线旁;智能软件内置AI缺陷分类引擎,自动标注缺陷类型与位置,检测效率提升60%;支持多模态融合扫描(CT+光学三维扫描),同步获取内部结构与外部形貌数据;提供开放式API接口,可无缝对接企业MES/QMS系统;通过CNAS实验室认证与NADCAP航空航天特殊工艺认证。ATOS系列以“精准、高效、安全”的特性,重新定义小型件工业CT检测技术新标准。

京公网安备 11010702002294号

京公网安备 11010702002294号